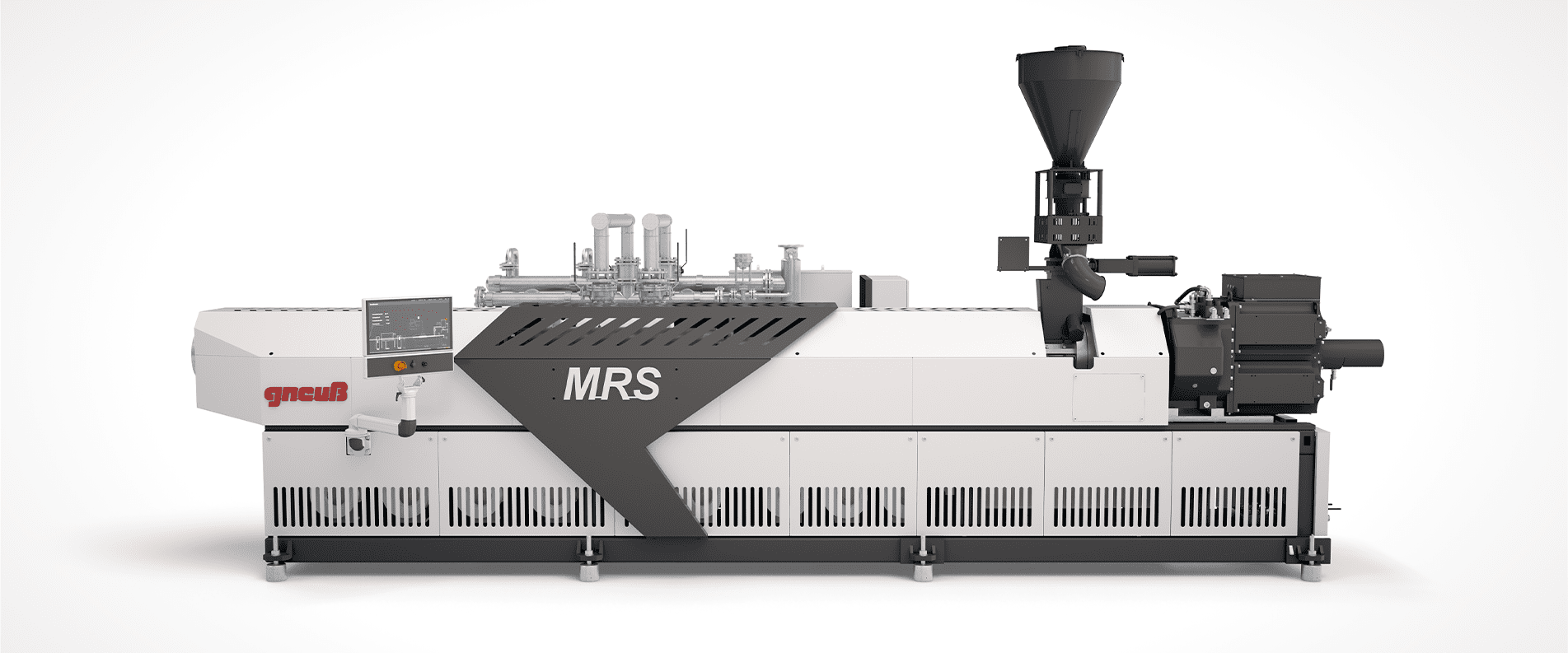

Mehr als ein Einschneckenextruder: Der MRS-Extruder von Gneuß

Das Extrusionssystem MRS von Gneuß eröffnet im Vergleich zu einem herkömmlichen Einschneckenextruder viele neue Möglichkeiten der effizienten Entgasung und Extrusion von Kunststoffschmelzen. Begleitend oder alternativ hierzu können mit dem MRS-Extruder Gase oder Füllstoffe homogen in die Schmelze eingeführt werden.

Der MRS-Extruder von Gneuß, der auf der Technologie des Einschneckenextruders beruht, verfügt über ein robustes Design und vielfältige Einsatzmöglichkeiten. Speziell geeignet ist er für Recyclinganwendungen, wie beispielsweise das Faser-Recycling. Die exzeptionelle Verfahrenseinheit erlaubt die problemlose Verarbeitung von Post-Consumer PET zu einem hochwertigen Qualitätsprodukt. Die einzigartige MRS-Technologie ermöglicht eine äußerst effiziente und schonende Dekontamination stark verunreinigter Materialien ohne Vortrocknung, bei gleichzeitiger Einhaltung weltweiter Lebensmittelkontaktstandards.

Innovativer Multi-Rotations-Extruder: der Aufbau des MRS-Extruders

Basierend auf einem konventionellen Einschneckenextruder ist der MRS-Extruder im Mittelteil mit einem Multischneckenelement zur optimalen Entgasung ausgestattet. Mit der MRS-Technik wird der polymere Schmelzestrom auf die sich drehende große Einschneckentrommel geleitet. In der Trommel befinden sich längs der Drehachse mehrere Zylinderbohrungen mit eingelassenen Förderschnecken. Diese Schnecken werden über einen Zahnkranz angetrieben. Sie drehen sich auf ihrer rotierenden Kreisbahn entgegengesetzt zur Extrudertrommel. Dadurch verstärkt sich der Effekt des Oberflächenaustauschs der Schmelze überproportional. Die spezielle MRS-Entgasungsöffnung ermöglicht einen optimalen Zugang zur Schmelze.

Damit die Entgasung des Mediums ungehindert erfolgen kann, ist der Zylinder im Multirotationsbereich über die gesamte Länge geöffnet. Dadurch steht die Schmelze in diesem Bereich komplett unter Vakuum. Darüber hinaus ist eine gezielte und kontrollierte Temperaturführung der Schmelze möglich, da sämtliche Flächen, die sie berühren, gut temperiert werden können.

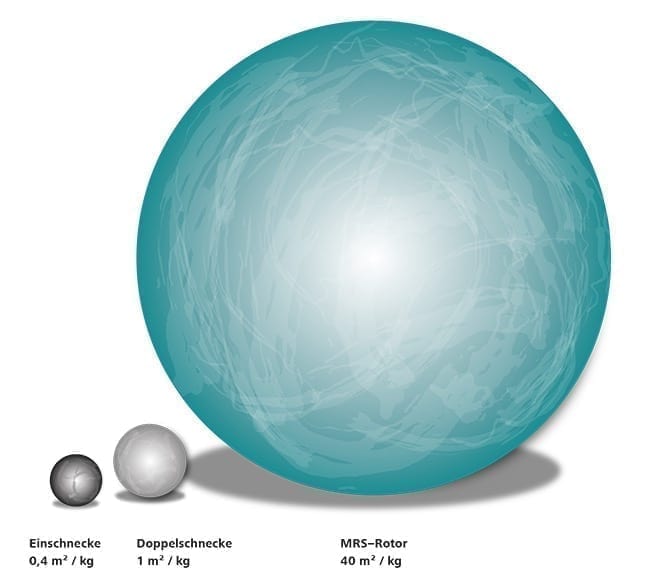

Der Leistungsvergleich: MRS-Extruder vs. Doppel- & Einschneckenextruder

Aufgrund des Multi-Rotations-Elements ist die für die Entgasung zur Verfügung stehende Oberfläche im MRS-Extruder um ein Vielfaches größer als bei den am Markt üblichen Extrusionssystemen.

So ist unter anderem die mittels MRS-Technik erzeugte Stahloberfläche der rotierenden Schnecken gegenüber einer gleichlaufenden Doppelschnecke ca. 25-mal größer.

Durch die Prozessdynamik der gegenlaufenden Satellit-Schnecken erhöht sich die Oberfläche der Schmelze auf das 100-Fache im Verhältnis zum Einschneckenextruder und ca. auf das 40-Fache zum Doppelschneckenextruder.

Die Energieeffizienz des MRS-Extruders

Der MRS-Extruder ist nicht nur leistungsstark, sondern auch äußerst energieeffizient. Der Energieverbrauch mit der MRS-Technik ist in aller Regel 15% bis 25% geringer als bei konventionellen Technologien, die eine Vortrocknung und / oder ein Hochvakuumsystem implizieren. Gegenüber der Verwendung von Einschnecken reduziert die Einsparung von Vortrocknung und Kristallisation zudem den Aufwand bei der Bedienung und Wartung. Auch im Vergleich mit einer Doppelschneckenverarbeitung ist der Energieverbrauch des MRS-Extruders geringer. Dies kommt insbesondere bei der PET-Verarbeitung zum Tragen, die in den meisten Fällen bei Doppelschnecken ein Vakuum von <5 mbar benötigt und oftmals eine Vortrocknung der Flakes voraussetzt.

| MRS Extruder | Durchsatzleistung |

| PET | 35 – 2.000 kg/h |

| PP + PE | 25 – 1.600 kg/h |

| PA | 28 – 1.900 kg/h |

| PS | 30 – 1.500 kg/h |

Die Vorteile des MRS-Extruders:

- IV- Erhalt und – Aufbau

Der MRS-Extruder stabilisiert und/oder ermöglicht einen IV-Aufbau direkt in der Schmelzephase. - Keine Vor- oder Nachbehandlung

Der Extrusionsprozess erfordert keine Vorbehandlung des Eingangsmaterials wie z.B. eine Kristallisation und Vortrocknung oder einen nachgeschalteten IV-Aufbau. - Geringe thermische und mechanische Belastung

Dank der kurzen Prozesskette verbleibt die Schmelze in einem engen, definierten Verweilzeitspektrum. Die thermische und mechanische Belastung des Materials wird geringgehalten. Daraus resultieren hervorragende mechanische und optische Produkteigenschaften. - Kompakter Aufbau

Der äußerst kompakte Aufbau der MRS–Extrusionsstrecke benötigt nur wenig Platz, Energie- und Wartungsaufwand. - Einhaltung weltweiter Lebensmittelstandards

Die hohe Entgasungseffizienz des MRS-Extruders ermöglicht eine Einhaltung der Grenzwerte der FDA, EFSA und lokaler Zulassungsbehörden ohne zeit- und kostenintensive vor- oder nachgelagerte Materialbehandlungsschritte. - Breites Materialspektrum

Der MRS-Extruder verarbeitet ein breites Input-Materialspektrum von Bottle- Flakes bis hin zu Polymer-Mahlgütern aus Haushaltsabfällen und Materialkombinationen.

Die vielfältigen Einsatzmöglichkeiten der MRS-Technik

- Folienherstellung

- Bottle-to-Bottle-Recycling

- Verpackungsbänder aus Polyester

- PE/PP Recycling

- Entgasung PA

- MRS-Mixing-Technologie

- Direktrecycling von Faser- und Folienabfällen

- Entfernung und Rückgewinnung von Caprolactam in der Polyamidverarbeitung

Einschneckenextruder trifft auf Multirotationselement

Als erfahrener Hersteller von Extrudern sind wir bestrebt, kontinuierlich innovative Lösungen anzubieten, die die Anforderungen unserer Kunden erfüllen. Unser Engagement für Qualität und Zuverlässigkeit hat uns zu einem bevorzugten Partner in der Branche gemacht. Wir investieren in Forschung und Entwicklung, um sicherzustellen, dass unsere Extruder den neuesten technologischen Standards entsprechen. Lassen Sie sich von den vielfältigen Möglichkeiten des MRS-Extruders überzeugen und optimieren Sie Ihre Kunststoffverarbeitung mit Hilfe eines Einschneckenextruders mit Multirotationselement.

News

MRS-Recycling-Prozess ermöglicht rPET-Verpackungen für Lebensmittel weltweit

Seit dem ersten „Letter of Non Objection“, eine Unbedenklichkeitserklärung der amerikanischen Lebensmittelsicherheitsbehörde vor ca. 15 Jahren im Jahre 2009, hat der Gneuß MRS-Recycling-Prozess eine Vielzahl von Zulassungen für die Wiederverwendung von bis zu 100% recyceltem Post-Consumer und Industrieabfällen im Lebensmittelkontakt erhalten.

Veröffentlichungen

Hohe Einsparpotenziale im PET-Recycling mit der MRS- Extrusionstechnologie

Blasformen & Extrusionswerkzeuge 3/2014

PDF-Download (212 KB)

PET-Recycling – Modulares Konzept für Industrieabfall bietet flexible Lösungen

Kunststoffe 10/2014

PDF-Download (521 KB)

PET in Rotation

Kunststoffe international 10/2011

PDF-Download (915 KB)

Sie benötigen weitere, ausführliche Informationen? Fordern Sie jetzt unsere Prospekte oder Fachberichte an!

Anfordern