“La demanda de láminas de embalaje de PET, que contiene una alta proporción de material reciclado o incluso está hecha de 100 % de ella, recientemente ha aumentado enormemente debido a la discusión pública y los requisitos legales”.

Dr. Carl-Jürgen Wefelmeier, Head of Business Unit Sheet

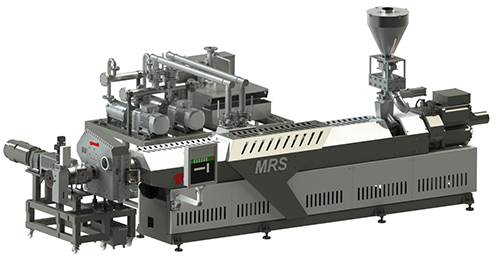

Unidad de procesamiento Gneuss con extrusora MRS y sistema de filtración RSFgenius se encuentra en Cotnyl S.A., primera empresa argentina a recibir la homologación local (Senasa) para producir empaques alimenticios con 100 % de PET reciclado.

Unidad de procesamiento Gneuss con extrusora MRS y sistema de filtración RSFgenius se encuentra en Cotnyl S.A., primera empresa argentina a recibir la homologación local (Senasa) para producir empaques alimenticios con 100 % de PET reciclado.

Para poder cumplir con estos requisitos, muchos procesadores enfrentan altos costos de inversión para equipos que pueden procesar materiales reciclados. Después de todo, la calidad del producto final debe ser buena.

Gneuss Kunststofftechnik GmbH de Bad Oeynhausen ofrece una posibilidad ideal para combinar bajos costos de inversión con una ventana de procesamiento extendida para material reciclado con un servicio especial de actualización.

Una de las compañías que ha utilizado este servicio es Cotnyl S.A. de Buenos Aires, siendo así la primera compañía en Argentina en obtener la aprobación local para producir envases hechos de 100 % r-PET.

Por un lado, la demanda de envases de plástico aumenta constantemente en todo el mundo debido a los cambios en los hábitos de consumo, especialmente en el sector de alimentos y bebidas. Por otro lado, los envases de plástico en particular han caído en descrédito y han recibido una atención nueva, a menudo negativa por parte del público.

El llamado a la reducción de residuos y al reciclaje razonable de envases de plástico es cada vez más fuerte. La Unión Europea ha elaborado directivas legales que estipulan que, para el 31 de diciembre de 2025, el 50 % de los envases de plástico comercializados en un estado miembro de la UE deben ser reciclados.

Para fines de 2030, debería ser del 55 % y, a partir de 2040, todos los envases de plástico deberían reutilizarse o reciclarse al 100 % para que se logre un ciclo cerrado.

El mercado ya está respondiendo: según un informe reciente de la consultora británica Eunomia, el consumo de r-PET en la UE en 2018 fue de alrededor de 1,4 millones de toneladas, lo que representa el 26 % de la demanda total de PET de 5,3 millones de toneladas. Para 2030, los expertos esperan un aumento en la demanda de r-PET de hasta el 55%. Aproximadamente el 20 % del r-PET existente se usa para bandejas de PET en toda Europa, con una proporción promedio de material reciclado que ya es del 50 %, y la tendencia está en aumento.

La modernización como una alternativa económica a las nuevas inversiones

Este mayor uso de materiales reciclados plantea problemas para muchos fabricantes de envases. Una tasa de reciclaje de hasta el 100 % y el diseño reciclable requerido no siempre cumplen con los requisitos para el envasado, especialmente para el envasado de alimentos. Las autoridades alimentarias y los consumidores esperan la más alta calidad en términos de color, pureza, olor y propiedades mecánicas. Las propiedades deseadas a menudo no se pueden lograr con equipos existentes diseñados para procesar materiales vírgenes. Las inversiones en líneas completamente nuevas, con las cuales el procesamiento de materiales reciclados es exitoso, no siempre son posibles por razones económicas o espaciales. Una alternativa interesante es la actualización de Gneuss.

“Con los conocimientos en procesamiento y reciclaje de PET, así como los componentes clave personalizados, las plantas existentes se pueden optimizar y ampliar considerablemente la ventana de procesamiento”.

Dr. Carl-Jürgen Wefelmeier, Head of Business Unit Sheet

Sistema de filtración indispensable para altos niveles de contaminación

Gneuss ya ha demostrado a muchos clientes en todo el mundo que la adaptación es una buena alternativa para procesar materiales reciclados. Por ejemplo, una empresa de Chile ha estado utilizando los sistemas de filtración rotativa de Bad Oeynhausen durante varios años para producir bandejas termoformadas de PET con un contenido reciclado del 70 hasta 100%. Gracias a la tecnología patentada de discos de filtro, los sistemas de filtración rotativos funcionan continuamente, con presión constante y de forma totalmente automática.

Los altos y fluctuantes niveles de contaminación del material de entrada son un problema importante en el procesamiento de reciclaje. Especialmente debido a la creciente demanda de envases con un alto contenido reciclado, el material reciclado de alta calidad, que proviene principalmente de fracciones de botellas clasificadas, se ha vuelto escaso y los procesadores tienen que recurrir a materiales reciclados inferiores con mayores grados de contaminación.

Esto tiene enormes efectos en el proceso de filtración. Las pantallas se ensucian más rápido y a medida que aumenta la contaminación de los elementos filtrantes, aumenta la presión aguas arriba del filtro, lo que a su vez puede conducir a fluctuaciones de temperatura y viscosidad, y finalmente se reduce el área disponible para que pase la masa fundida.

Solicitar presentación en línea

Haga una cita ahoraModerno Extrusor MRS permite el contacto con alimentos

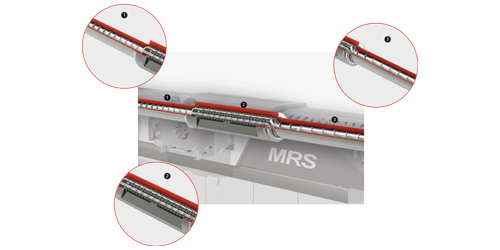

Hay muchos factores involucrados en el procesamiento de PET en general, y de material reciclado en particular. Además de la limpieza mecánica de la masa fundida por el sistema de filtración, la extrusora tiene la tarea de limpieza térmica. Aquí, la unidad de procesamiento debe funcionar suavemente para ejercer el menor esfuerzo mecánico posible sobre el polímero sensible.

Mediante la desgasificación simultánea al vacío, los componentes de bajo peso molecular como los monómeros, oligómeros o productos de descomposición pueden eliminarse de la masa fundida de plástico por un lado, mientras que, por otro lado, la humedad escapa aquí, lo que iniciaría la degradación de la cadena y, por lo tanto, la reducción de la viscosidad.

Finalmente, aún más sucede en la zona de vacío: los contaminantes que nunca se pueden descartar en productos reciclados, como solventes, estabilizadores, limpiadores de acetaldehído o aceites, deben escapar.

Todas estas funciones se combinan en la extrusora Gneuss Multi-Rotation System (MRS) basada en una extrusora de tornillo único. Esta extrusora procesa la fusión de PET suavemente y proporciona una superficie de fusión particularmente grande en la sección de múltiples tornillos con zona de desgasificación. De esta manera, incluso con un vacío simple de 25 a 30 mbar, se garantiza un enorme rendimiento de desgasificación y descontaminación. Razón suficiente para que la autoridad estadounidense de la FDA otorgue a Gneuss MRS Extrusion Technology una carta de no objeción, así como en Europa, donde el proceso de reciclaje de Gneuss recibió la aprobación de la EFSA para el procesamiento de PET 100 % postconsumo en la línea de procesamiento de láminas de termoformado. De misma forma, la tecnologia MRS está homologada por los organos de salud regionales como Senasa, Invima (Colombia) y Anvisa (Brasil). Lineas de extrusión de láminas con la tecnología Gneuss ya cuentan con la certificación local en esos paises.

Argumentos convincentes para muchos clientes

Las ventajas mencionadas anteriormente de la extrusora MRS no solo convencieron al cliente argentino Cotnyl, la primera compañía en el país homologada para producir envases hechos de material 100 % reciclado, sino también muchos otros procesadores. Un importante fabricante de empaques sudamericano, después de comprar los sistemas de filtración de Gneuss, ahora también ha optado por una extrusora de Bad Oeynhausen.

De este modo, la integridad pudo aumentar la proporción de material reciclado en las bandejas termoformadas de PET hasta un 100 %. Una solución de modificación perfecta: los desechos del consumidor en diferentes proporciones de mezcla y láminas de termoformado para el envasado de alimentos.

Viscosímetro en línea completa soluciones de actualización

Este último elemento también está disponible por separado y es ideal como solución de actualización. Mide un pequeño flujo parcial de la masa fundida durante la producción en curso y determina la temperatura y la presión de la masa fundida mediante un capilar de hendidura fabricado con precisión.

Basado en cálculos internos, el viscosímetro en línea proporciona constantemente la velocidad de corte representativa y la viscosidad dinámica. Dependiendo de los valores determinados, el vacío en la zona de desgasificación de la extrusora MRS se reajusta para mantener la viscosidad del fundido dentro de las tolerancias especificadas. Independientemente de qué componente clave, extrusora MRS, sistema de filtración RSFgenius o viscosímetro en línea elija un procesador, es posible mejorar la capacidad de procesar material reciclado y aún producir láminas de PET de alta calidad.

También es posible convertir líneas de láminas de PS/PP en PET con la tecnología Gneuss. En combinación con los servicios de consultoría de Gneuss, se puede encontrar una solución óptima para casi cualquier aplicación. La tecnología Gneuss está presente en más de 200 líneas para el procesamiento de PET en Latinoamérica.