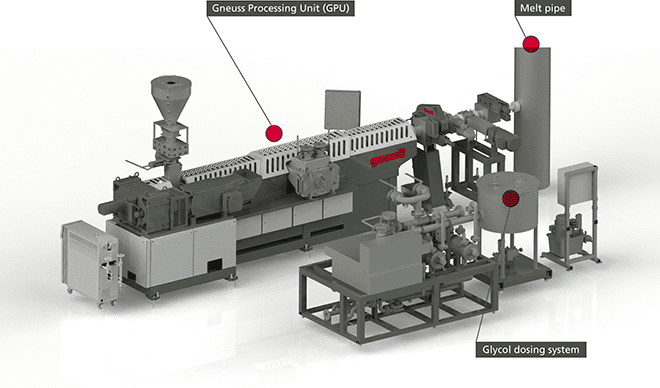

En aval du process d’extrusion MRS, on additionne et on mélange du glycol au flux de matière en fusion, ce qui permet de compenser les différences de viscosité de la matière première. La matière en fusion ainsi additionnée de glycol peut à présent être filtrée dans le filtre Rotary pour matières en fusion du type RSFgenius. Un réglage assurant une faible viscosité de la matière en fusion permet de réaliser une filtration particulièrement fine avec un modèle de petite taille. La matière en fusion épurée traverse alors le viscosimètre en ligne qui effectue la régulation de la quantité de dosage de glycol nécessaire, ce qui permet de maintenir la viscosité de la matière en fusion à un niveau constant.

La matière en fusion est alimentée dans le canal principal de matière en fusion à l’aide de la pompe de surpression. Ensuite, un mélangeur statique assure le mélange avec le courant principal de matière en fusion. Dans l’unité de finissage située en aval, la matière en fusion est de nouveau condensée par le vide appliqué et le flux de matière en fusion ainsi homogénéisé est dirigé vers les postes de filage.

Alimentation en aval de l‘unité de finissage

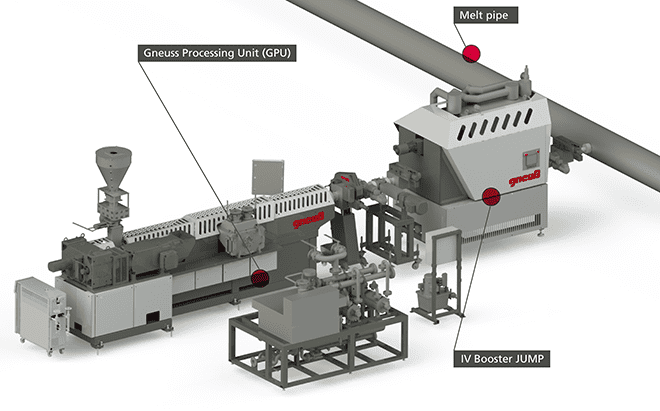

Après le process d’extrusion et de filtration, la matière en fusion très pure est alimentée dans le système IV-Boost JUMP au moyen d’une pompe de surpression. Différents agitateurs sous vide appliqué génèrent des taux de génération de surface importants, ce qui permet d’obtenir une augmentation ciblée de la viscosité. Le réglage de la viscosité s’effectue avec une grande précision au moyen d’un viscosimètre et d’un réglage d’intensité du process. La matière fondue est ensuite évacuée au moyen d’une pompe de décharge à vide, pour être ensuite alimentée directement dans le canal principal de matière en fusion, en aval de l’unité de finissage, et mélangée au flux principal de matière en fusion.