GNEUSS EXTRUSION TECHNOLOGY

Nouvelles machines de recyclage OMNI pour le recyclage en circuit fermé de PET, de PS et de polyoléfines issus du recyclage post-consommation

La technologie d’extrusion MRS de Gneuss a fait ses preuves en tant qu’alternative pour le retraitement de matériaux contaminés comme le polyester, le polystyrène, le polypropylène ou le polyéthylène. En combinaison avec les systèmes de filtration rotative à haut rendement de Gneuss et une technologie du vide optimisée, des lignes de recyclage sur mesure peuvent être développées pour des matériaux déterminés. Plusieurs lettres de non-objection (LNO) de la FDA, la conformité EFSA et des autorisations locales en Amérique latine confirment la performance de décontamination de cette technologie. Des échantillons de gobelets en polypropylène pour des applications aux aliments contenant 30 % de rPP et des films en PS contenant 30 % de rPS, qui sont traités des machines de recyclage OMNI de Gneuss avec des extrudeuses MRS et des systèmes de filtration RSFgenius, seront présentés sur le salon K.

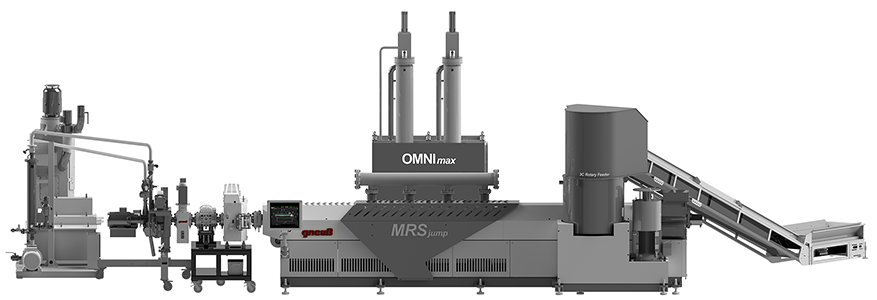

Machine de recyclage OMNI pour déchets post-consommation en fibres ou en films thermoformés

Gneuss présente ses innovations les plus récentes pour satisfaire aux exigences du présent et du futur en matière de recyclage avec une machine de recyclage OMNI complète, composée d’un nouveau dispositif d’alimentation rotatif 3C, d’une extrudeuse MRSjump 70, d’un système de filtration de matière en fusion RSFgenius 90 entièrement automatique et d’un viscosimètre en ligne VIS, pour le traitement de 200 kg/h de produit recyclé par thermoformage en polyester (PET) non séché et non cristallisé.

Dispositif d’alimentation rotatif 3C

Le dispositif d’alimentation rotatif 3C nouvellement développé permet de traiter des matériaux à faible masse volumique apparente sans étapes de traitement externes. Un convoyeur amène de la matière régénérée broyée dans la trémie, où un disque à rotation rapide doté de lames coupe, densifie et prétraite le matériau. Les lames apportent de l’énergie au matériau et démarrent le processus de chauffe et de dégazage avant que le matériau soit dirigé automatiquement dans l’extrudeuse MRSjump.

Extrudeuse MRSjump

L’extrudeuse MRS est basée sur la technologie monovis conventionnelle, mais est équipée d’une section multivis pour le dégazage. Elle permet un dégazage très efficace et en douceur du PET, tout en satisfaisant aux exigences en terme de contact direct avec les aliments. L’extrudeuse MRS permet de transformer le R-PET directement en produits finis de qualité supérieure comme des films d’emballage, des feuillards de cerclage ou des filaments sans séchage préalable à l’aide d’un système de vide simple et robuste. Cet objectif est atteint grâce à son unité de traitement unique et brevetée. La section MRS est une section monovis agrandie dans laquelle plusieurs vis uniques plus petites tournent. Ces vis satellites sont entraînées via des pignons qui se trouvent sur les vis et tournent dans une couronne dentée située dans le cylindre de l’extrudeuse. Les vis satellites tournent dans le sens inverse de la vis principale. De ce fait, l’échange de surface du polymère en fusion augmente au-delà de la moyenne. Un grand orifice de ventilation qui dégage toute la longueur des vis satellites est entièrement sous vide. Le polymère en fusion, dont la surface est constamment échangée à une vitesse extrêmement élevée par l’action des vis satellites dans la section multivis, est donc très facilement accessible sans obstacle. La surface disponible pour le dégazage – et la vitesse d’échange de surface – sont nettement supérieures par rapport à d’autres systèmes d’extrusion. Étant donné que la sollicitation thermique et mécanique du polymère en fusion est réduite au minimum, le PET traité avec l’extrudeuse MRS affiche d’excellentes propriétés optiques et mécaniques.

La nouvelle MRSjump est dotée d’une version modifiée plus longue du tambour multirotatif qui garantit non seulement un temps de séjour plus long du matériau, mais encore un échange de surface plus important sous vide. En liaison avec un système de vide puissant de 1 mbar, la section multirotative plus longue peut être utilisée pour augmenter la viscosité du R-PET et la maintenir à un niveau stable malgré des fluctuations du matériau de départ. Une polymérisation en phase liquide (LSP) ou en phase solide (SSP) n’est donc pas nécessaire.

De par la stabilisation et/ou l’augmentation de la viscosité intrinsèque dans le processus d’extrusion, la MRSjump est particulièrement adaptée au recyclage, p. ex. de déchets de films en PET, ou à des applications de récupération de fibres pour lesquelles un recyclage direct avec une seule étape d’extrusion était jusqu’ici impossible en raison d’une faible viscosité intrinsèque ou de viscosités de départ variables.

En combinaison avec la technologie de filtration rotative de Gneuss, une grande pureté de la matière en fusion est garantie. L’assurance de la qualité peut être garantie en mesurant la viscosité de la masse en fusion avec un viscosimètre en ligne VIS.

Étant donné que la demande de flocons de bouteilles en PET est supérieure à l’offre et que les transformateurs cherchent des matières premières alternatives (p. ex. pour satisfaire aux exigences en matière de recyclage), la MRSjump propose une excellente solution pour le recyclage par thermoformage de PET ainsi que le recyclage de films ou de fibres, tandis que le nouveau broyeur contacteur MRS permet d’utiliser des matériaux à faible masse volumique apparente.

Parallèlement, une installation d’extrusion de films en PET complète avec une machine de recyclage OMNImax – composée d’un MRSjump 70, un système de filtration entièrement automatique RSFgenius 75 et une installation pour films avec outil d’extrusion large de 500 mm en amont fonctionnera au centre technique de Gneuss, dont le siège se trouve à seulement 200 km environ du parc des expositions, et sera accessible aux visiteurs intéressés.

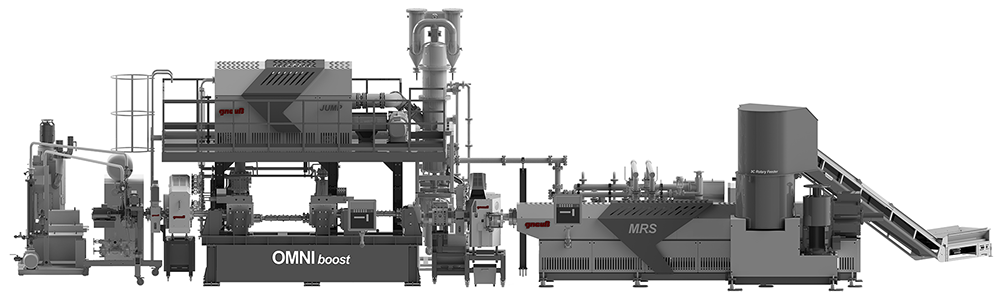

Machine de recyclage OMNIboost incluant un polyréacteur JUMP

Une machine de recyclage OMNIboost équipée d’un polyréacteur JUMP sera également en service au centre technique Gneuss pour faire une démonstration en ligne. Le JUMP peut augmenter la valeur IV de PET en fusion jusqu’à 0,95 dl/g.

Dans le JUMP, le polymère traverse plusieurs éléments en rotation lente qui génèrent un film en polymère dont la surface est constamment renouvelée. La cuve du réacteur est maintenue sous vide, grâce à quoi des substances volatiles sont enlevées de manière fiable. Le réglage de la durée de séjour dans le réacteur, du vide, du niveau de remplissage et de la vitesse de rotation des agitateurs permet de modifier la réaction de polycondensation de manière à obtenir les propriétés souhaitées du produit. Le JUMP est un système de polycondensation en phase liquide (LSP) robuste et fiable et constitue une alternative compacte, rapide et efficace aux systèmes en phase solide (SSP) traditionnels. Il permet de réintroduire directement le polymère dans le processus de production sans avoir à refondre le PET.

GNEUSS FILTRATION TECHNOLOGY

Présentation de différents modèles

Gneuss Filtration Technology exposera différents modèles de ses systèmes de filtration rotatifs brevetés. Ces systèmes de filtration continus sont caractérisés par un disque de filtration sur lequel des cavités de tamisage sont disposées en forme d’anneau. Les tamis sont changés sur le côté du disque de filtration qui ne se trouve pas dans le canal de la matière de fusion, tandis que le processus de production se poursuit sans interruption ni dysfonctionnement.

Le modèle-phare de Gneuss, le RSFgenius, fonctionne avec un système de rétrorinçage intégré d’autonettoyage, pour des applications extrêmement exigeantes et des exigences de qualité très sévères. Les tamis peuvent être réutilisés automatiquement jusqu’à 400 fois et des finesses du filtre inférieures à 10 µm sont possibles. Un RSFgenius 250 avec une surface de tamis active de 1 350 cm² pour des débits de plusieurs milliers de kilogrammes par heure, en fonction du type de polymère et de la finesse de filtration, sera exposé.

Le rééquipement d’une installation d’extrusion existante avec un RSFgenius entièrement automatique, que ce soit pour une application de granulation, de plaques, de fibres ou de tubes, permet d’utiliser des matériaux plus souillés (et souvent moins onéreux) et/ou des tamis plus fins. Chaque rééquipement est effectué sur mesure et il n’est généralement pas nécessaire de déplacer des installations existantes.

Les visiteurs pourront également voir un SFneos 150 et un SFXmagnus 90. Ces modèles sont également continus, fournissent des pressions et des processus constants, mais ne sont pas équipés du rétrorinçage. C’est pourquoi ils sont adaptés à des applications qui ne nécessitent pas d’autonettoyage. Le SFneos 150 offre une surface de filtration active de 450 cm² pour des applications comme des plaques en mousse, des séparateurs de batteries ou du PVC. Avec son design entièrement encapsulé, le SFXmagnus 90 offre une surface de filtre active de 350 cm² pour des applications comme les films en PET ou en BOPP ou bien d’autres matériaux fragiles.

GNEUSS MEASUREMENT TECHNOLOGY

Technique de mesure pour l’extrusion – flexible, rapide, sûre, numérique

Gneuss construit de manière flexible et individuelle des solutions de capteurs parfaitement adaptées à votre cas d’utilisation pour mesurer la pression et la température. Abrasion, corrosion, température : Gneuss a la solution qu’il vous faut quel que soit le défi à relever.

Gneuss livre rapidement. Qu’il s’agisse d’un capteur standard ou d’une solution adaptée à une application. La structure de fabrication flexible permet d’avoir des délais de livraison extrêmement courts.

Gneuss apporte la sécurité. En plus de la surveillance de la pression conformément aux normes en vigueur, Gneuss propose l’assurance de la qualité nécessaire des instruments de mesure.

Gneuss est numérique. La dernière génération de capteurs et de capteurs de pression Gneuss communique de façon entièrement numérique. Des puces RFID intégrées pour la surveillance numérique des instruments de mesure sont disponibles pour tous les modèles