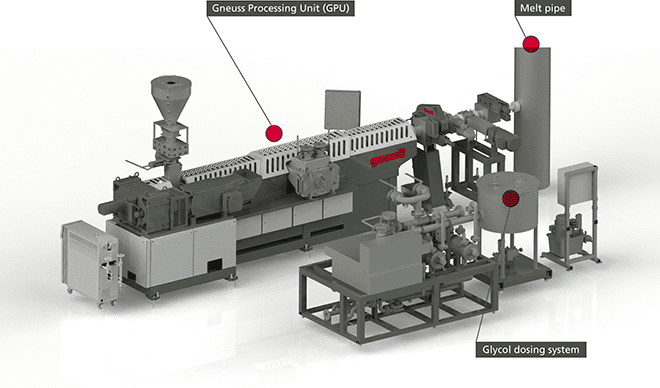

MRS押出機プロセスの下流において、エチレングリコールを溶融フローに注入し、混ぜることが出来ます。この方法で、導入原料の粘度は均一化されます。エチレングリコールをまぜた溶融体は、ロータリーメルトフィルトレーションシステムRSFgeniusで濾過されます。粘度が低いおかげで、相対的に小さなフィルトレーションシステムで良質なフィルトレーションを実現できます。そして精製されたポリマーは、オンライン粘度計を通ります。ここでは、エチレングリコールの量を制御し、一定の粘度を保ちます。ブースターポンプを活用して、ポリマーは主流である、仕上げ材の上流溶融フローに投入されます。スタティックミキサーを用いて、再処理されたエチレングリコールを混ぜた原料は、主流の原料フローへ再投入され、リサイクル原料とバージン原料はフィニッシャーへと移されます。そこでは、バキューム下で重縮合が行われ、PET溶融体はそこからスピニングビームへ移されます。

フィニッシャーの下流における原料導入

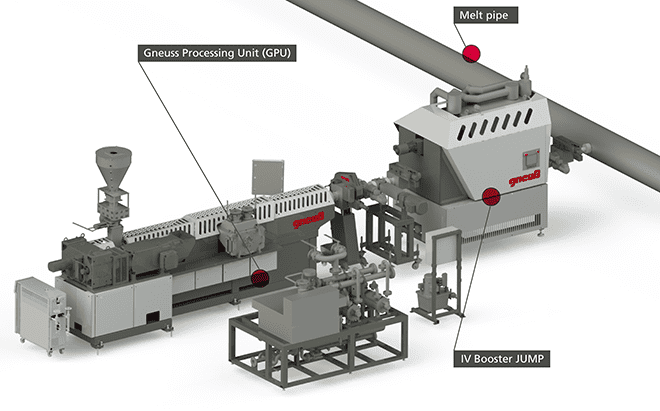

押出機およびフィルトレーションの後において、精製ポリマー溶融体はブースターポンプを介して、IVブースターシステムJUMPに投入されます。JUMPリアクターにおける撹拌及びミキシング装置はまた、真空下において、高いポリマー溶融体表面交換率を実現することが出来き、これによって設定されたIV値にすることが出来ます。粘度はオンライン粘度計及び、ラインコントロールシステムによって設定されます。ポリマー溶融体はバキュームから吸い出され、主流ポリマーフロー体に適切なIV値で、直接フィニッシャーの下流におけるポリマー溶融パイプに送り込まれ、リサイクル材料とバージンポリマー溶融体とが混ぜられます。