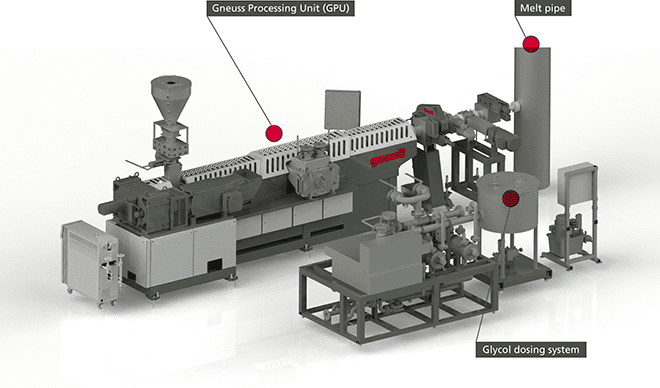

Depois do processo de extrusão da MRS, etilene-glicol é inserido na massa e misturado. Desta maneira, podem ser equalizadas diferentes viscosidades no material de entrada. A massa glicolizada é então filtrada no Sistema Rotativo de Filtração RSFgenius. Graças a baixa viscosidade, a filtração fina, é possível com um relativamente pequeno sistema de filtração. O polímero filtrado flui para o Viscosimetro Online, o qual controla a quantidade de glicol de etileno que é injetada na massa, e desta forma mantém uma viscosidade constante. Com a ajuda de uma bomba de reforço, o polímero é alimentado no fluxo principal, antes do “finisher”. Com um misturador estático, o material glicolizado reprocessado é misturado com o fluxo de material principal, e então a mistura de material reciclado e virgem passa pelo “finisher”, onde a policondensação ocorre sob vácuo, e a massa de PET passa então pela fiação.

Introdução de material depois do “finisher”

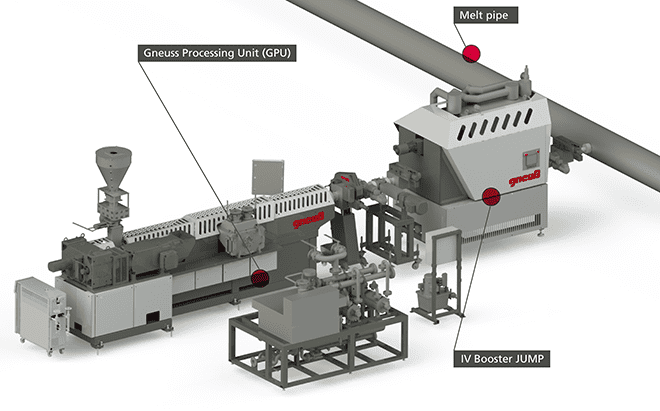

Após a extrusão e filtração, a massa de polímero purificada é alimentada através de uma bomba de engrenagens, no Sistema JUMP de incremento de IV. Dispositivos de agitação e mistura juntos com o reator JUMP também alcançam – sob vácuo profundo – alta taxa de troca superficial da massa de polímero, e portanto, atingem o IV selecionado. A viscosidade se ajusta com a do sistema de controle do processo, através do Viscosimetro Online. A massa de polímero é bombeada para fora do vácuo, e diretamente no tubo de massa de polímero, depois do “finisher”, com um IV igual ao fluxo principal de polímero, e o conteúdo reciclado é misturado à massa de polímero virgem.