Абсолютный уровень чистоты при самом высоком качестве

Во всем мире растет спрос на экологичные и экономичные производственные установки

в текстильной промышленности. Концепция установки экструзии с мультиротационной системой MRS в равной степени удовлетворяет обоим требованиям.

На установках компании «Gneuss» по производству волокна наряду с переработкой первичного материала производится также переработка неосушенных флексов (отходов использованных бутылок из ПЭТФ) или отходов, образующихся в ходе производства и имеющих самую разную вязкость, с получением высококачественного волокна. Можно нарабатывать штапельное волокно – например, полое волокно, и бикомпонентное волокно, причем в последнем случае существует возможность получить разную вязкость на одном исходном сырье, установив разный уровень подачи вакуума на двух экструдерах. При переработке бутылочных флексов и производственных отходов MRS экструдер используется также для производства ковровых нитей и нетканых материалов с бикомпонентной структурой. 100% -ое использование измельченных бутылочных отходов дает при этом ощутимую экономию средств на используемое сырье и материалы.

Преимущества технологий Gneuss при производстве волокна:

- Равномерный и бесперебойный выпуск продукции

- Постоянная готовность оборудования к работе

- Высокая стабильность уровня вязкости IV даже при разном содержании влаги у используемого сырья

- Установка на одинаковом сырье различной вязкости

- Контролируемый и постоянный уровень вязкости

- Высокое качество расплава даже при использовании 100% рециклята

- Очень тонкая фильтрация 12 – 40 мкм

- Существенная экономия энергоресурсов

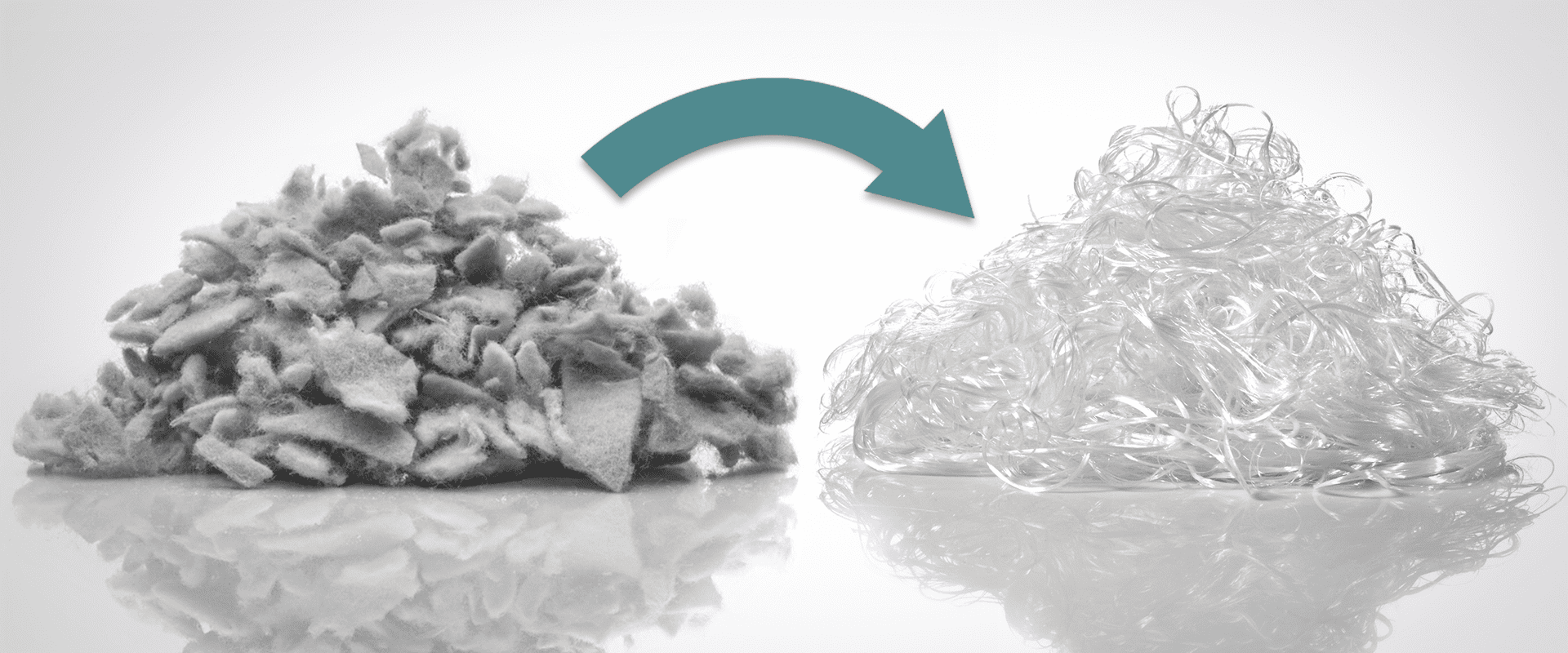

Решения по переработке отходов для прямого формования волокна

При технологии прямого формования волокна получают расплав ПЭТ до самой этой фазы путём химической реакции в ходе нескольких последовательных стадий. Последняя стадия реакции обычно протекает в большом дисковом реакторе, при этом за счёт удаления гликоля вязкость расплава повышается с примерно 0,3 дл/г до 0,64 дл/г. Скапливающиеся производственные отходы (волокна с содержанием прядильных замасливателей и без), как правило, на сегодня реализуются или утилизируются.

Концепция переработки вторичных материалов от Гнойсс обеспечивает возможность прямого вторичного использования данных отходов без ухудшения качества конечного продукта. Предварительно измельчённые и агломерированные отходы расплавляются в MRS-экструдере и очищаются от летучих примесей, таких как, например, поверхностная или связанная влага, а также прядильные замасливатели и другие вспомогательные прядильные вещества. Помимо этого, в MRS-экструдере предварительно заданная необходимая вязкость расплава на выходе поддерживается стабильно. Это обеспечивается за счёт эффективной интенсивности обмена поверхностей полимера в зоне дегазации MRS- экструдера.

Водокольцевой вакуумный насос с низкими эксплуатационными расходами конденсирует эти примеси и концентрирует их в технологической воде, которая очищается специальным полотняным фильтром.

После вакуумной очистки расплава от летучих примесей, далее регулирования и контроля предварительно заданной необходимой вязкости, осуществляется посредством ротационного фильтра расплава типа RSFgenius или SFXmagnus удаление и твёрдых частиц из стекла, дерева, бумаги, керамики.

С помощью онлайн-вискозиметра вязкость расплава измеряется в режиме реального времени и напрямую регулируется. При этом в зависимости от выбранной по необходимости технологии переработки вязкость расплава либо намеренно снижают на одной из последующих стадий посредством добавления гликоля, либо повышают в реакторной системе повышения характеристической вязкости JUMP.

Затем следует прямой ввод расплава из вторичных отходов в основной поток расплава перед/ или после финишного реактора.

Преимущества прямого вторичного использования отходов с применением концепции переработки вторичных материалов от Гнойсс

- Прямое использование отходов без потери качества конечного продукта

- Высокая энергоэффективность за счёт исключения последующего процесса экструзии

- Высокая точность настройки необходимой вязкости

- Возможность простого, прямого ввода TiO2

- Необходимы минимальные, к тому же автоматизированные вмешательства в процесс производства

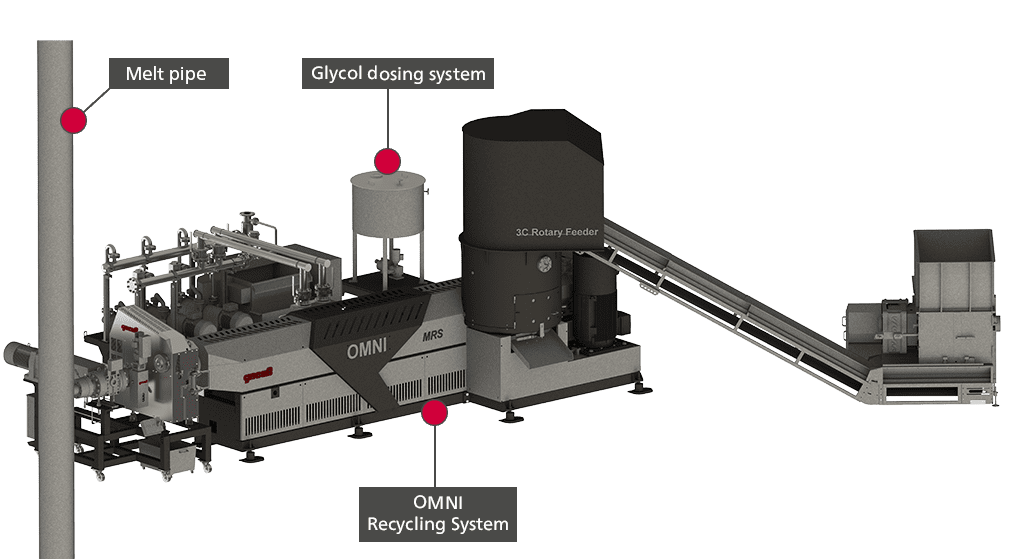

Ввод перед финишным реактором

Непосредственно после процесса экструзии в MRS системе в поток расплава добавляется гликоль и размешивается, чтобы компенсировать различия по вязкости в сырье. Таким образом гликозилированный материал затем очищается ротационным фильтром расплава типа RSFgenius. За счёт низкой заданной вязкости расплава очень тонкая фильтрация возможна и с применением фильтра малого конструктивного размера. Затем очищенный расплав проходит через онлайн-вискозиметр, который регулирует количество вводимого гликоля и за счёт этого поддерживает вязкость расплава на постоянном уровне. Расплав с помощью бустерного насоса подаётся в основной расплавопровод и перемешивается статическим смесителем с основным потоком расплава. В следующем далее по технологической цепочке финишном реакторе происходит повторное кондиционирование расплава за счёт создаваемого вакуума и гомогенизированный таким образом поток расплава подводится к прядильным балкам.

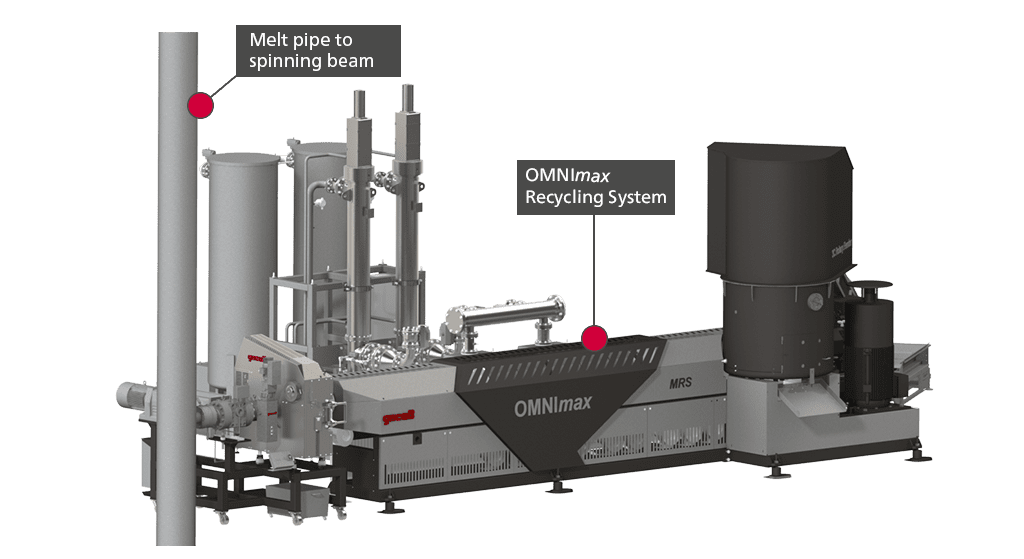

Ввод после финишного реактора

Прошедший стадии экструзии и фильтрации хорошо очищенный расплав подается бустерным насосом непосредственно в основной расплавопровод за финишером и смешивается с основным потоком полимера. Вязкость точно регулируется поточным вискозиметром, осуществляющим жесткий контроль за параметрами процесса.