GNEUSS ТЕХНОЛОГИЯ ЭКСТРУЗИИ

Решения «под ключ», обеспечивающие замкнутый цикл переработки ПЭТ, ПС из промышленных и бытовых отходов

MRS экструзионная технология компании Gneuss зарекомендовала себя как альтернатива другим разработкам для переработки загрязненных материалов, таких как полиэстер, полистирол, полипропилен или полиэтилен. В сочетании с высокоэффективными ротационными системами фильтрации от Gneuss и оптимизированной вакуумной технологией можно разработать с учётом потребностей заказчиков индивидуальные решения по комплектным линиям для переработки конкретных материалов. Многочисленные письма об отсутствии возражений (LNO) от FDA, соответствие требованиям EFSA и локальные разрешения в странах Латинской Америки подтверждают эффективность де-контаминации отходов этой технологией.

На выставке «К» будут представлены образцы стаканчиков для напитков и пищевых продуктов из 30% rPP и полистирольных пленок из 30% rPS, произведенные на перерабатывающих заводах «под ключ» с экструдерами MRS и системами фильтрации RSFgenius.

«OMNI-Recycling» оборудование для переработки волоконных и тонких пленочных отходов

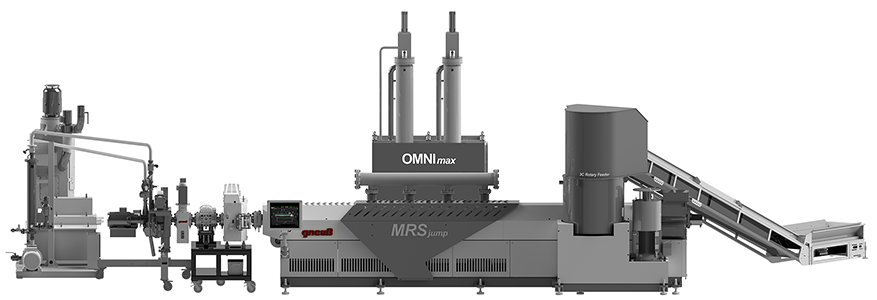

Gneuss продемонстрирует свои последние на сегодня и на будущее востребованные разработки, представив комплектную «OMNI-Recycling» линию, состоящую из нового компактирующего и подающего материал устройства «3C-Rotary-Feeder», экструдера MRSjump 70, полностью автоматизированной системы фильтрации расплава RSFgenius 90 и онлайн-вискозиметра VIS с мощностью переработки 200 кг/ч невысушенных и не кристаллизованных полиэфирных (ПЭТ) отходов, например, в виде термоформовочной высечки.

Компактирующее и подающее устройство «3C-Rotary-Feeder»

Недавно разработанное подающее материал устройство «3C-Rotary-Feeder» позволяет перерабатывать материалы с низкой насыпной плотностью без дополнительных этапов их предварительной обработки. Конвейерная лента подает измельченный материал в бункер, где быстро вращающийся диск с ножами разрезает, уплотняет и предварительно обрабатывает материал. Ножи передают энергию материалу, запуская тем самым процесс нагрева и дегазации полимера перед тем, как он автоматически подается в экструдер MRSjump.

MRSjump – экструдер

Экструдер MRS основан на традиционной одношнековой технологии, но оснащен много шнековой секцией дегазации. Он обеспечивает очень эффективную, но в то же время щадящую дегазацию ПЭТ и отвечает требованиям прямого контакта с пищевыми продуктами. Экструдер MRS позволяет перерабатывать вторичный «R-PET» непосредственно в высококачественные конечные продукты, такие как упаковочная пленка, обвязочные ленты или нити, без предварительной сушки материала благодаря простой и надежной вакуумной системе. Это достигается за счет уникального и запатентованного технологического блока, представляющий собой расширенную секцию с одним шнековым стволом, в который встроены и вращаются несколько одиночных шнеков меньшего размера. Эти сателлитные шнеки приводятся в движение шестернями, установленными на шнеках, которые вращаются в зубчатом венце цилиндра экструдера.

Сателлитные шнеки вращаются в направлении, противоположном основному шнеку. Это увеличивает непропорционально поверхностный обмен расплава полимера. Большое вентиляционное отверстие по всей длине сателлитных шнеков находится под полным вакуумом. Это обеспечивает превосходный и беспрепятственный доступ к расплаву полимера, поверхность которого постоянно обновляется с чрезвычайно высокой скоростью под действием сателлитных шнеков в много шнековой секции. Площадь поверхности, доступная для дегазации, и скорость обмена площади поверхности расплава намного больше, чем у других экструзионных систем. Поскольку тепловое и механическое воздействие на расплав полимера сведено к минимуму, ПЭТФ, обработанный экструдером MRS, имеет отличные оптические и механические свойства.

Новый MRSjump оснащен более длинной, модифицированной версией много шнековой секции, которая обеспечивает как более длительное время пребывания материала, так и больший обмен поверхности расплава в вакууме. Более длинную мульти ротационную секцию можно использовать в сочетании с мощной вакуумной установкой в 1 µбар с целью увеличения вязкости вторичного ПЭT и поддержания ее на стабильном уровне, несмотря на колебания качества входного материала. Следовательно, не требуется жидкофазной (LSP) или твердофазной полимеризации (SSP).

Благодаря стабилизации и/или увеличению характеристической вязкости в процессе экструзии MRSjump оптимально предназначена для переработки, например отходов ПЭТ-пленки или для вторичного использования отходов волокна, для которых качественная прямая переработка посредством одной стадии экструзии ранее была невозможна из-за низкой характеристической вязкости материала или ее нестабильности на входе.

В сочетании с технологией роторной фильтрации от Gneuss гарантируется высокая чистота расплава. Контроль за качеством перерабатываемого материала может осуществляться с помощью онлайн-вискозиметра VIS, разработанного для измерения вязкости расплава полимера.

Поскольку спрос на вторичный ПЭТ в виде бутылочных хлопьев превышает предложение, ищут переработчики альтернативное сырье с целью выполнения сегодняшних требований по обязательному обеспечению рециклинга. Экструдер MRSjump предлагает оптимальное решение для переработки отходов термоформовочной и других видов ПЭТ пленки, или волокна, в сочетании с недавно разработанным подающим материал устройством, выполняющим для MRS функции «резака-уплотнителя», позволяет использовать материалы с низкой насыпной плотностью.

В дни проведения «К 2022» в техническом центре, расположенном в штаб-квартире компании Gneuss и удаленном в 200 км от Дюссельдорфа, будет действовать комплектная «OMNImax-Recycling» линия по выпуску ПЭТ-пленки, оснащенная экструдером MRSjump 70, полностью автоматизированной системой фильтрации RSFgenius 75 и последующим оборудованием по формованию пленки шириной в 500 мм с целью ее демонстрации посетителям выставки.

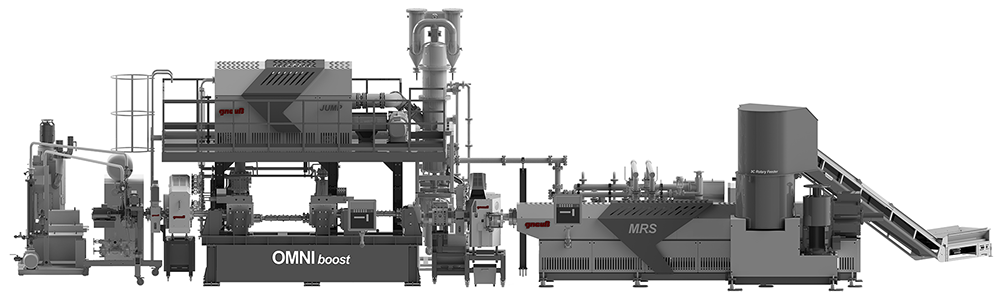

Оборудование «OMNIboost-Recycling» со встроенным поли-реактором JUMP

Кроме того, в техническом центре компании Gneuss будет действовать оборудование «OMNIboost-Recycling» в комплектации с поли-реактором JUMP для демонстрации посетителям выставки. JUMP может увеличить значение характеристической вязкости расплава ПЭТФ до 0,95 дл/г.

В «JUMP» полимер проходит через несколько медленновращающихся элементов- мешалок, образуя полимерную пленку, поверхность которой постоянно обновляется. В корпусе реактора поддерживается вакуум, надежно удаляющий вредные летучие вещества. Контролируя время пребывания в реакторе, вакуум, уровень заполнения и скорость вращения «мешалок», можно модифицировать реакцию поликонденсации таким образом, чтобы были достигнуты желаемые свойства продукта. JUMP — это прочная и надежная система жидкофазной поликонденсации (LSP), а также компактная, быстрая и эффективная альтернатива традиционным системам с твердофазной поликонденсации (SSP). Эта технология позволяет повторно вводить полимер непосредственно в производственный процесс без необходимости повторного плавления ПЭТФ.

GNEUSS ТЕХНОЛОГИЯ ФИЛЬТРАЦИИ

Демонстрация различных моделей

Компания Gneuss представит различные модели своих запатентованных ротационных систем фильтрации. Эти системы непрерывной фильтрации характеризуются диском фильтра с расположенными на нем по кругу полостями для вложения в них фильтрующих элементов (сеток). Замена сеток осуществляется в тех полостях диска фильтра, которые в ходе этой процедуры находится вне канала расплава, поэтому при этом производственный процесс продолжается без перерывов.

Лучшей моделью от Gneuss является система фильтрации RSFgenius, работающая со встроенным механизмом обратной промывки для очистки фильтрующих элементов и предназначенная для производств со сложными производственными условиями и с самыми высокими требованиями к качеству продукции. Сетки можно автоматически использовать повторно до 400 раз, обеспечивая также тонкость фильтрации в менее 10 µм. На выставке будет представлен типоразмер RSFgenius 250 с активной площадью фильтрации в 1350 см² и пропускной способностью в несколько тысяч килограммов в час, в зависимости от типа полимера и тонкости фильтрации.

Дооснащение полностью автоматизированным RSFgenius действующей экструзионной линии, будь то по выпуску гранул, листов (пленок), волокна или труб, позволяет использовать более загрязненный (и зачастую менее дорогой) материал и/или использовать более тонкую степень фильтрации. Каждая модернизация выполняется по индивидуальному заказу и, как правило, не требует передислокации всего действующего оборудования.

Также будут представлены модели SFneos150 и SFXmagnus 90. Они также являются непрерывно действующими, с постоянством давления расплава и стабильностью процесса, но не обеспечивают обратной промывки сеток. Поэтому они пригодны для применения на тех производствах, в которых не требуется самоочистка. SFneos 150 предлагает активную площадь фильтрации 450 см² для таких применений, как выпуск плит из пенопласта, аккумуляторные сепараторы или ПВХ. SFXmagnus 90 с его полностью герметизированной конструкцией предлагает активную площадь фильтрации 350 см² для таких областей применения, как выпуск ПЭТ – или BOPP пленок или другие чувствительные материалы.

GNEUSS ТЕХНОЛОГИИ ИЗМЕРЕНИЯ

Измерительная техника для процесса экструзии — гибкая, быстрая, безопасная, цифровая

Gneuss создает гибко решения по выпуску датчиков для измерения давления и температуры расплава, которые индивидуально адаптированы к Вашему применению. Абразивный износ, коррозия, высокая температура — у Gneuss есть правильное решение для любой сложной задачи.

Gneuss поставляет быстро. Будь то стандартный датчик или решение для конкретного применения по желанию заказчика. Гибкая производственная структура позволяет максимально сократить сроки поставки.

Gneuss обеспечивает безопасность. Помимо стандартной функции контроля давления, Gneuss предлагает гарантию необходимого качества измерительного оборудования.

Gneuss датчики цифровые. Датчики и мониторы давления Gneuss последнего поколения взаимодействуют полностью в цифровом виде. Встроенные RFID-чипы для мониторинга цифровых измерительных устройств доступны для всех моделей датчиков.