«Спрос на упаковочные ПЭТ плёнки, изготовленные из сырья с высоким содержанием вторичных материалов или даже из 100 %-го, в последнее время необычайно вырос благодаря общественным дискуссиям и требованиям законодательства».

Dr. Carl-Jürgen Wefelmeier, руководитель направления по выпуску пленок

Чтобы соответствовать данным требованиям, многие переработчики вынуждены нести высокие инвестиционные расходы на закупку линий, способных перерабатывать вторичные материалы, поскольку качество конечного продукта должно быть на соответствующем уровне.

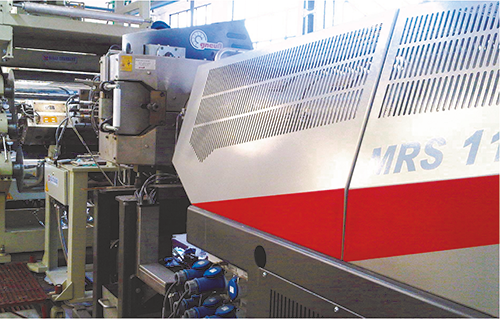

Специальная концепция по модернизации действующих линий, предлагаемая компанией Гнойсс Кунстштоффтехник ГмбХ из Бад Онхаузена, представляют собой оптимальное сочетание сниженных инвестиционных расходов и расширенного диапазона перерабатываемых вторичных материалов.

Одним из тех, кто воспользовался данной концепцией, является Cotnyl S.A., компания из аргентинского Сан Мартина, которая первой в стране получила государственную лицензию на производство упаковок из 100 %-го вторичного ПЭТ.

С одной стороны растёт мировой спрос на пластиковую упаковку по причине изменившихся привычек потребления и питания населения, особенно в секторе продовольственных продуктов и напитков. С другой стороны, именно пластиковая упаковка утратила популярность и стала объектом нового, зачастую негативного внимания общественности.

Всё громче звучит призыв к снижению количества отходов и разумному повторному использованию полимерной упаковки. Европейский Союз издал директивы, предусматривающие обязанность государств – членов ЕС до 31.12.2025 обеспечить повторное использование 50 % находящихся в обороте упаковок из пластмасс.

К концу 2030 года данный объём должен составить 55 %, а с 2040 должно быть обеспечено 100%-ое повторное использование или вторичная переработка всей пластмассовой упаковки с целью реализации закрытого цикла их использования.

Рынок начал уже на это реагировать: согласно последнему отчёту британской консалтинговой компании Eunomia объём потребления вторичного ПЭТ в ЕС в 2018 году достиг около 1,4 миллионов тонн, это составляет 26 % от совокупного потребления ПЭТ (5,3 миллионов тонн). Эксперты прогнозируют, что потребление вторичного ПЭТ к 2030 году вырастет до 55 %. В Европе на производство лотков для пищевых продуктов из ПЭТ расходуется около 20 % всего имеющегося вторичного ПЭТ, при этом средняя доля рециклята уже сегодня должна составлять порядка 50% – здесь наблюдается тенденция роста.

Переоснащение плёночных линий как экономичная альтернатива новым капиталовложениям

Тенденция по повышению доли рециклята вплоть до 100% представляет определённую сложность для многих производителей упаковки, особенно для продуктов питания, поскольку дизайн изготовленной из вторичного материала упаковочной продукции не всегда отвечает повышенным требованиям, предъявляемым к ней. Государственные органы надзора за качеством пищевых продуктов и потребители ожидают повышенное качество упаковки по цвету, чистоте, отсутствию запаха и наличию хороших механических свойств.

Действующие линии, рассчитанные на переработку первичных материалов, зачастую не позволяют добиться желаемых свойств при использовании вторичных.

Инвестиции в полностью новые линии, позволяющие перерабатывать вторичный пластик, не всегда возможны из – за недостаточности финансовых средств и экономичности их вложений, или же из-за нехватки производственных площадей. Интересной альтернативой представляются решения по модернизации уже действующих линий, предлагаемые компанией Gneuß.

«Ноу-хау в области переработки первичного и вторичного ПЭТ, а также выполненные на заказ ключевые компоненты позволяют оптимизировать работу существующих линий и значительно расширить диапазон переработки».

Dr. Carl-Jürgen Wefelmeier, руководитель направления по выпуску пленок

Фильтр неотъемлем при высокой степени загрязнений

Gneuß доказал своим многим заказчикам по всему миру то, что модернизация является достойной альтернативой для обеспечения возможности переработки вторичного материала. Так, например, фирма Integrity из Чили уже многие годы использует ротационный фильтр, изготовленный в Бад Онхаузене, для производства лотков из ПЭТ пленки глубокой вытяжки из сырья с долей вторичного материала 70 %. Ротационные фильтры работают, благодаря запатентованной технологии его диска, непрерывно, с постоянным давлением и в полностью автоматизированном режиме.

Выступающей на передний план проблемой при переработке рециклята является повышенная и постоянно колеблющаяся степень загрязнений сырьевого материала. В частности, из-за растущего спроса на упаковку с высоким содержанием рециклята высокосортный вторичный материал, состоящий в основном из отсортированных бутылочных фракций, стал дефицитным товаром, и переработчикам приходится использовать низкосортный рециклят с высокой степенью загрязнения.

Это оказывает неимоверно негативное воздействие на процесс фильтрации: быстрее загрязняются сетки, по мере увеличения их загрязнения растёт давление перед фильтром, что способствует колебаниям температуры и вязкости, и в конечном счете, уменьшается доступная площадь фильтрации для прохождения расплава.

При этом фильтры c обратной промывкой фильтрующих элементов типа RSFgenius в полной мере демонстрируют свои преимущества. Очистка сеток производится в процессе производства в автоматическом режиме посредством поршневой системы обратной промывки, в которой небольшая часть отфильтрованного расплава посредством импульса высокого давления с определенным интервалом продавливается через узкую щель в загрязнённой сетке. Необходимое его количество задаётся произвольно и на практике расход материала соответствует примерно 0,01 – 1 % производительности линии. Таким образом, возникающие потери значительно ниже, чем у других представленных на рынке систем фильтрации, работающих с расходом отфильтрованного расплава до 5 % от производительности, что с одной стороны приводит к снижению прибыли, а с другой – к образованию некондиционной продукции, нуждающейся во вторичной переработке или утилизации.

Даже при высокой степени загрязнения сетки системы фильтрации RSFgenius могут использоваться повторно до 400 раз в зависимости от тонкости фильтрации, что обеспечивает ведение производства в полностью автоматизированном режиме без привлечения персонала в течение нескольких недель.

Договоритесь с нами о времени личного контакта

Запросить онлайн-презентациюНовый усовершенствованный экструдер позволяет выпускать упаковку пищевого назначения

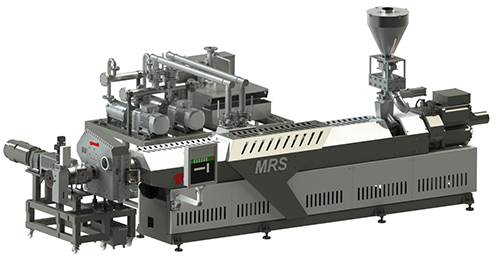

При переработке ПЭТ в целом и вторичного материала в частности должны учитываться многие факторы. Наряду с механической очисткой, осуществляемой фильтром, расплав проходит термическую очистку в экструдере. При этом перерабатывающая система должна работать в щадящем режиме, чтобы оказывать на высокочувствительный полимер, как можно меньшую механическую нагрузку.

Благодаря одновременно происходящей вакуумной дегазации из полимерного расплава, во-первых, удаляются низкомолекулярные компоненты, как мономеры, олигомеры или продукты распада, во-вторых, здесь улетучивается влага, которая способствовала бы деструкции полимера и, как следствие, снижению вязкости.

Помимо этого, в зоне подачи вакуума экструдера удаляются летучие загрязнения, присутствие которых во вторичном материале исключить другими технологиями экструзии практически невозможно: растворители, стабилизаторы, улавливатели ацетальдегида или масла.

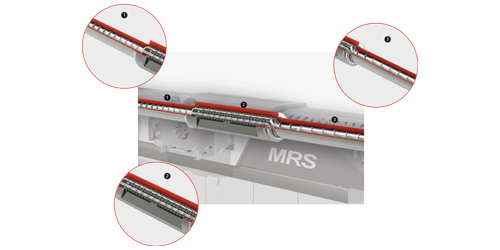

Все эти возможности предоставляет базирующийся на одношнековой технологии мультиротационная система – MRS экструдер компании Gneuß. Последний обеспечивает щадящую переработку расплава ПЭТ и обеспечивает на мультишнековом участке за счёт зоны дегазации особенно большую площадь поверхности расплава, контактирующую с вакуумом. Даже под воздействием незначительного уровня вакуума в 25- 30 мбар обеспечивается крайне эффективные очищение и дегазация. Тем самым обеспечиваются достаточные основания для получения технологией MRS экструзии компании Gneuß сертификата об отсутствии возражений со стороны управления по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA), разрешающего переработку 100% отходов до пищевой упаковки. В Европе технология MRS экструзии также выполняет условия испытаний Европейского агентства по безопасности продуктов питания EFSA, касающиеся использования 100% вторичного ПЭТ в качестве сырья для упаковки пищевых продуктов.

Убедительные аргументы для многих заказчиков

Перечисленные преимущества MRS экструдера убедили не только аргентинского заказчика Cotnyl, первым в стране начавшего производить упаковку из 100 %-го вторичного материала, но также и многих других переработчиков. К таковым относится одна крупная фирма из Южной Америки, которая в своё время приобрела фильтры Gneuss из Германии и сделала свой выбор в пользу экструдера из города Бад Онхаузен, где расположен головной офис его производителя. Таким образом, эта фирма смогла повысить долю вторичного ПЭТ до 100 % при выпуске лотков из пленки глубокой вытяжки, что явилось очень эффективным решением по модернизации ее действующей линии.

Вискозиметр дополняет решения по модернизации

Наряду с MRS 130 производительностью около 1.000 кг/ч, еще одна крупная южноамериканская группа компаний приобрела комплексную технологическую установку Gneuß, включающую в себя RSFgenius 150 и онлайн-вискозиметр.

Последний прибор можно приобрести у производителя также отдельно. Он оптимально дополняет решение по модернизации.

Онлайн-вискозиметр в текущем процессе производства измеряет значения температуры и давления части потока расплава в отводных точно исполненных щелевых капиллярах.

Производя внутренние расчеты, онлайн – вискозиметр постоянно отображает репрезентативные показатели скорости сдвига полимера и динамическую вязкость. В зависимости от определённых вискозиметром значений регулируется вакуум в зоне дегазации экструдера MRS, чтобы значение вязкости расплава на выходе из экструдера удерживалось в пределах заданного значения.

Установка этих ключевых компонентов процесса экструзии (MRS экструдера и/ или фильтра расплава, а также при необходимости онлайн-вискозиметра) обеспечивает возможность переработки вторичного материала и вместе с тем производство высококачественной плёнки ПЭТ.

В сочетании с консультативным предложением компании Gneuß почти для каждой области применения может быть найдено оптимальное решение.