Техника компаундирования Гнойсс

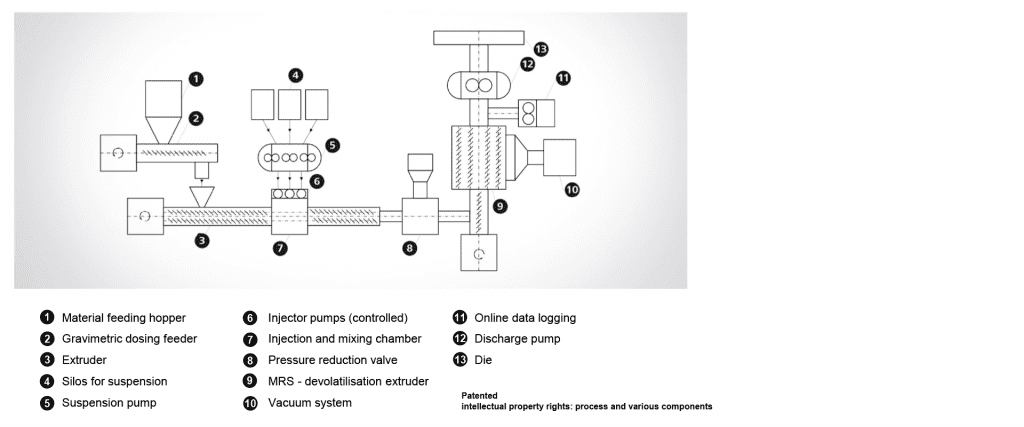

Современное производство компаундингов стандартно предусматривает ввод порошковых наполнителей в расплав в процессе экструзии после расплавления полимера через боковой механизм подачи в экструдере. Такой ввод осуществляется, как правило, через маленькие одно- или двухшнековые экструдеры. Главный экструдер – это зачастую двухшнековый экструдер, работающий с постоянной скоростью вращения шнека, за счёт чего обеспечиваются хорошие показатели при вводе и смешивании.

В каскаде компаундирования Гнойсс наполнители вводятся не в форме порошка, а в виде суспензии, где они находятся в форме мельчайших, неагломерированных частиц.

Посредством специального насоса через разработанные для данной цели форсунки суспензия вводится в расплав в напорно-смесительной камере. Образующаяся при этом смесь расплава и суспензии с самого начала легко и хорошо поддаётся размешиванию, поэтому наполнители не агломерируют.

Во избежание отрицательного влияния жидкости-носителя на специфические свойства полимера её уже менее чем через 6 секунд полностью удаляют из расплава. Это происходит в следующем далее по технологической цепочке MRS-экструдере Гнойсс, который за счёт крайне высокой производительности зоны вакуумирования /или дегазации без проблем и быстро справляется с этой задачей. Кроме того, наполнители распределяются в расплаве щадяще, за счёт чего обеспечивается высокая гомогенность распределения.

Производительность техники компаундирования Гнойсс

- Ввод мелких частиц любого рода (в основном размером от 1000 до2 нм) в полимер в виде суспензий происходит без существенного образования агломератов.

- Обеспечение соблюдения нормативных требований безопасности работ с нано-частицами независимо от размера частиц.

- Обеспечение гомогенности распределения всех частиц.

- При вводе частиц молекулярные цепочки полимера сохраняются практически в прежнем виде.

- Различные суспензии могут быть интегрированы одновременно.

- Установка приспособлена также и для реактивной экструзии.