„A demanda por lâminas para embalagens em PET, que contêm uma alta proporção de material reciclado ou mesmo com 100 % de material reciclado, tem crescido enormemente nos últimos tempos devido à discussão pública e às exigências legais.”

Dr. Carl-Jürgen Wefelmeier, Head of Business Unit Sheet

Para atender a esses requisitos, muitas das empresas são confrontadas com altos custos de investimento em equipamentos aptos processar materiais reciclados. Afinal de contas, a qualidade do produto final deve ser plenamente atendida.

A Gneuss Kunststofftechnik GmbH de Bad Oeynhausen oferece uma maneira ideal de combinar baixos custos de investimento com uma janela de processamento estendida para materiais reciclados, com um serviço especial de retrofit de linhas existentes. Uma das empresas que tem utilizado este serviço é a Cotnyl S.A. de Buenos Aires, Argentina, que foi a primeira empresa na Argentina a obter aprovação local (Senasa – Argentina) para produzir embalagens feitas de 100 % r-PET.

Por um lado, a demanda por embalagens plásticas está aumentando constantemente no mundo inteiro devido a mudança de hábitos de uso e consumo, especialmente no setor de alimentos e bebidas. Por outro lado, as embalagens plásticas, em particular, caíram em descrédito e receberam nova atenção – muitas vezes negativa – do público.

O apelo pela redução de resíduos pela reciclagem sensata das embalagens plásticas está se tornando cada vez mais forte. A União Européia elaborou diretrizes legais que estipulam que até 31.12.2025, 50 % das embalagens plásticas colocadas no mercado de um Estado membro da UE devem ser recicladas.

Até o final de 2030 deverá ser de 55 % e a partir de 2040 todas as embalagens plásticas deverão ser 100 % reutilizadas ou recicladas para que se realize um ciclo fechado.

O mercado já está reagindo: de acordo com um relatório recente da consultoria britânica Eunomia, o consumo de r-PET na UE em 2018 foi de cerca de 1,4 milhões de toneladas, representando 26 % da demanda total de PET de 5,3 milhões de toneladas. Até 2030, especialistas esperam um aumento na demanda de r-PET de até 55 %. Cerca de 20 % do r-PET existente é utilizado para bandejas e embalagens termoformadas em PET em toda a Europa, sendo que a média do conteúdo reciclado já está em 50 % – com tendência de crescimento.

Retrofitting como uma alternativa econômica para novos investimentos

Este aumento do uso de reciclados impõe problemas para muitos fabricantes de embalagens. O uso de reciclado em até 100 % e o design de reciclado exigido para a reciclabilidade nem sempre atendem aos requisitos das embalagens, especialmente para alimentos. Autoridades alimentares e consumidores esperam a mais alta qualidade em termos de cor, pureza, odor e propriedades mecânicas. As propriedades desejadas muitas vezes não podem ser alcançadas com linhas existentes projetadas para o processamento de materiais virgens.

Investimentos em linhas completamente novas, com as quais o processamento de produtos reciclados é bem-sucedido, nem sempre são possíveis por razões econômicas ou de espaço. Uma alternativa interessante é o Retrofitting Gneuss para linhas existentes.

“Com o know-how no processamento e reciclagem de PET, bem como os componentes-chave feitos sob medida, as linhas existentes podem ser otimizadas e a janela de processamento significativamente ampliada.”

Dr. Carl-Jürgen Wefelmeier, Head of Business Unit Sheet

Filtro: indispensável para altos graus de contaminação

A Gneuss já provou a muitos clientes em todo o mundo, que o retrofit é uma boa alternativa para o processamento de material reciclado. Como exemplo, um fabricante chileno de embalagens vem utilizando os Filtros Rotativos de Bad Oeynhausen há vários anos para produzir bandejas termoformadas PET com um conteúdo 70 % reciclado. Graças à tecnologia patenteada de disco de tela, os Filtros Rotativos operam continuamente, com pressão constante e de forma totalmente automática.

Uma questão particularmente relevante no processamento de materiais reciclados são os altos e flutuantes níveis de contaminação dos produtos de entrada. Particularmente devido à crescente demanda por embalagens com alto conteúdo de reciclado, os produtos reciclados de alta qualidade, que em sua maioria provêm de garrafas de boa qualidade, tornaram-se escassos e os processadores têm que recorrer a materiais reciclados inferiores com maior grau de contaminação.

Isto tem enormes efeitos sobre o processo de filtração. As telas se sujam mais rapidamente, conforme aumenta a contaminação na sua superfície, aumentando a pressão a montante do filtro, o que por sua vez, pode levar a flutuações de temperatura e viscosidade. Além disso, a área disponível para a passagem da massa é reduzida.

Aqui é onde os filtros RSFgenius com retro-limpeza mostram plenamente suas vantagens. A limpeza da tela é realizada de forma totalmente automática durante a operação da linha, através de um sistema integrado de pistão de retrolavagem. Neste, apenas uma pequena quantidade de massa filtrada é disparada regularmente através da tela suja, mediante uma abertura estreita por meio de um impulso de alta pressão.

A quantidade necessária para isso é livremente ajustável e na prática corresponde a cerca de 0,01 a 1 % da produção. Isto significa que a perda é significativamente menor do que em outros sistemas disponíveis no mercado, que operam com perdas de até 5 %. Isto por um lado reduz a margem, e por outro lado, leva à geração de sucata que tem que ser reciclada ou descartada.

Mesmo com altos graus de contaminação, as telas do RSFgenius podem ser reutilizadas em até 400 vezes, dependendo da taxa de filtragem, e permitir a produção totalmente automática sem a necessidade de intervenção de operadores por várias semanas.

SOLICITAR APRESENTAÇÃO ONLINE

Marque uma consulta agoraRetrofit permite o contato com alimentos

Há muitos fatores envolvidos no processamento do PET em geral, e em particular de material reciclado. Além da limpeza mecânica da massa pelo filtro, a extrusora tem a tarefa de limpeza térmica. Aqui, a unidade de processamento deve trabalhar suavemente a fim de exercer a menor tensão mecânica possível sobre o polímero sensível.

Por meio de desgaseificação a vácuo simultânea, componentes de baixa massa molecular como monômeros, oligômeros ou produtos degradados podem ser removidos da massa plástica. Por outro lado a umidade existente aqui inicia a degradação em cadeia, e portanto, redução de viscosidade.

Em última análise, ocorre ainda na zona de vácuo: contaminantes que nunca podem ser excluídos em produtos reciclados como solventes, estabilizantes, captadores de acetaldeído ou óleos, são eliminados.

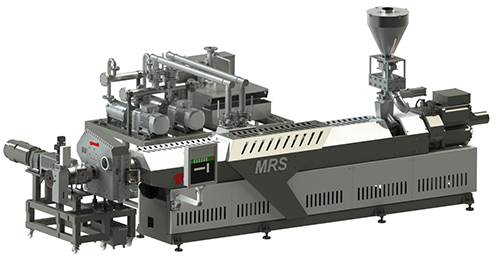

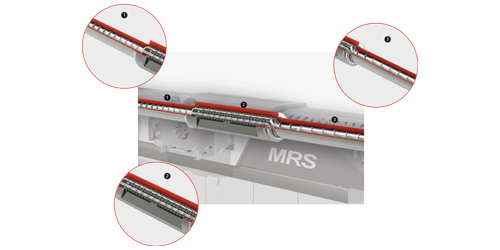

Todas estas funções são combinadas na extrusora Gneuss MRS (Multi-Rotation System) baseada em uma extrusora mono-rosca. Esta extrusora processa a massa de PET suavemente e garante uma superfície de massa particularmente grande na seção multieixo com zona de degasificação. Isso garante uma excelente performance de degasificação e descontaminação mesmo sob vácuo de 25 a 30 mbar. Motivo suficiente para as autoridades do FDA americano concederem à Gneuss MRS Extrusion Technology uma Carta de Não-Objeção. Também na Europa, as condições do EFSA Challenge Test para o uso de rPET 100 % pós-consumo para embalagens de alimentos são cumpridas com a Tecnologia de Extrusão MRS, assim como ocorre com certificações dos órgãos de saúde regionais latino-americanos como Anvisa, Senasa e Invima.

Argumentos convincentes para muitos clientes

As vantagens acima mencionadas da extrusora MRS convenceram não só o cliente argentino Cotnyl, a primeira empresa do país a produzir embalagens a partir de material 100 % reciclado com certificação local em seu país, mas também muitas outras empresas. Uma delas é uma empresa sul-americana que, depois dos filtros da Alemanha, agora também optou por uma extrusora de Bad Oeynhausen. Isto permitiu que o fabricante aumentasse a proporção de material reciclado em bandejas termoformadas PET em até 100 %. Uma solução perfeita para o retrofitting.

O Viscosímetro completa as soluções de retrofitting

Além do MRS 130 com capacidade de cerca de 1.000 kg/h, outro cliente sul-americano decidiu adquirir uma Unidade de Processamento Gneuss completa, incluindo um RSFgenius 150, bem como um Viscosímetro Online.

Este último também está disponível separadamente e é ideal como uma solução de retrofitting.

O Viscosímetro em linha mede um pequeno fluxo parcial da massa durante a produção e determina a temperatura e a pressão da massa através de um capilar de fendas de precisão.

Com base em cálculos internos, o viscosímetro online fornece constantemente a taxa de cisalhamento e a viscosidade dinâmica. Dependendo dos valores determinados, o vácuo na zona de degasificação da extrusora MRS é reajustado para manter a viscosidade da massa dentro das tolerâncias especificadas.

Independentemente de qual componente chave, se uma extrusora MRS, filtro, ou viscosímetro on-line, uma empresa tem a possibilidade de processar material reciclado e ainda produzir uma lâmina de PET com alta qualidade.

Os consultores da Gneuss oferecem uma solução adequada para todas as aplicações.