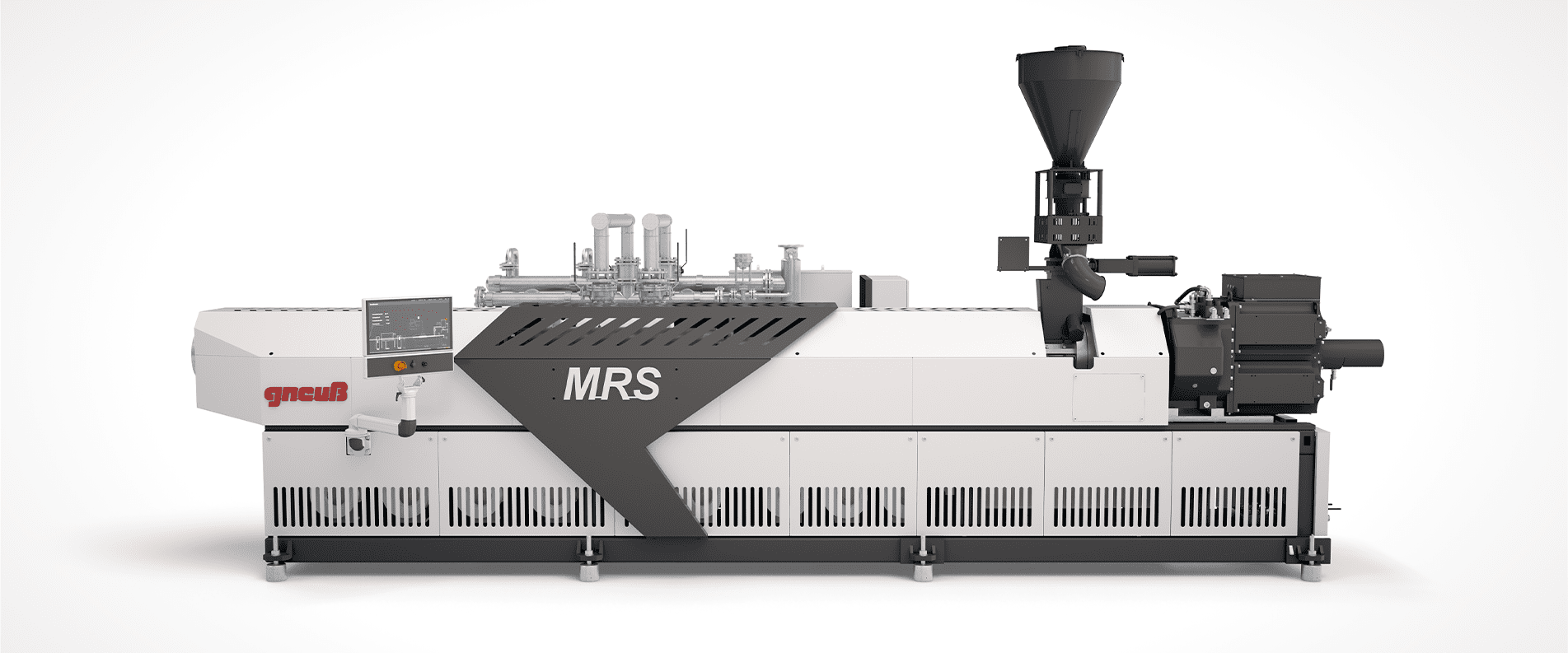

MRS-экструзионная техника

Мильтиротационная система (MRS) от Gneuss предоставляет новые возможности при дегазации материалов. Благодаря этому доступна переработка не высушенных PET хлопьев (Bottle Flakes) без предварительной их сушки. Альтернативно MRS-технология может быть использована для равномерного ввода добавок в расплав пластмассы.

Конструкция

Основанный на базе обычной одношнековой технологии экструзии MRS-экструдер оснащен расположенным в средней его зоне и обеспечивающим оптимальную дегазацию многошнековым элементом. С помощью MRS-системы поток расплава полимера подаётся во вращающийся одношнековый цилиндр. В расширенной средней части цилиндра экструдера расположены вдоль оси вращения основного шнека в зависимости от его размера 8 цилиндрических пазовых отверстий с подающими малыми шнеками. Эти малые шнеки приводятся с помощью шестерёнчатого привода в движение, вращаясь при этом в противоположную сторону от основного шнека. Камера дегазации MRS обеспечивает оптимальный доступ к расплаву. С целью обеспечения беспрепятственной дегазации цилиндр экструдера в мильтиротационной зоне по всей его длине имеет свободные от расплава пространства. Это способствует эффективному воздействию вакуума на весь расплав в этой области. Кроме этого предусмотрено контролируемое управление температурой расплава таким образом, что обеспечивается оптимальное регулирование температурного режима всех металлических поверхностей, касающихся перерабатываемого расплава.

Мощность дегазации

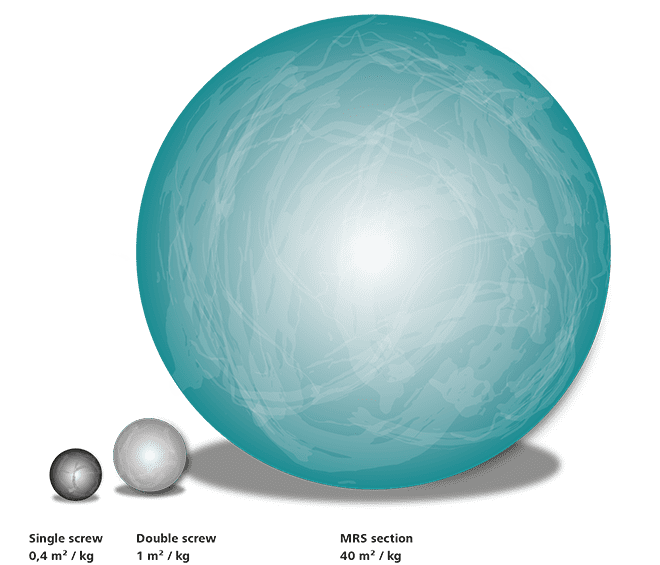

В результате наличия мультиротационных элементов в виде малых шнеков имеющиеся в распоряжении для дегазации поверхности обмена полимера в четыре раза больше, чем при обычных экструзионных технологиях. Например, образованные посредством использования MRS-техники металлические поверхности вращающихся шнеков примерно в 25 раз больше, чем у двухшнекового экструдера с равной производительностью.

Благодаря динамичному в противоположном направлении основному шнеку вращению спутниковых малых шнеков поверхности обмена расплава полимера в 100 раз выше, чем в одношнековом экструдере и в 40 раз больше, чем в двух шнековой экструзионной конструкции.

Энергоэффективность

Удельные нормы потребления энергии системой MRS обычно на 15 – 25 % ниже, чем при применении традиционных технологий, поскольку не требуется предварительная сушка и мощные вакуумные системы. По сравнению с одношнековым экструдером при переработке ПЭТ можно исключить подготовку материала в виде сушки и кристаллизации, что позволяет сократить затраты на эксплуатацию и техобслуживания, а также сэкономить энергоресурсы.

MRS также имеет низкое энергопотребление по сравнению с двухшнековыми экструдерами, в которых два шнека вращаются в одном направлении. В случае переработки ПЭТ, при использовании MRS существует дополнительная экономия, поскольку данная система не требует мощной вакуумной системы ( < 5 мбар) и частичной предварительной сушки материала.

Кроме того, MRS в большинстве случаев создает достаточное давление, чтобы отказаться от повышающего насоса расплава.

Преимущества MRS-экструдера:

- Стабильность и увеличение IV

MRS-экструдер стабилизирует и / или позволяет повышать IV непосредственно в жидкой фазе. - Отсутствие предварительной или последующей обработки

Процесс экструзии MRS не требует предварительной обработки входящего материала, как например, кристаллизации и предварительной сушки, или последующего повышения IV на стадиях SSP- или LSP- полимеризации. - Низкая термическая и механическая нагрузка

Из-за короткой технологической цепочки время пребывания расплава достигается в узком заданном диапазоне времени. Тепловая и механическая нагрузки на материал щадящие, способствующие отличным механическим и оптическим свойствам продукта. - Компактная конструкция

Чрезвычайно компактная конструкция экструзионной линии с MRS требует мало места, энергии и обслуживания. - Соответствие мировым стандартам пищевой промышленности

Высокая эффективность дегазации в экструдере MRS обеспечивает соблюдение предельно допустимых значений, требуемых FDA, EFSA и др. местных органов стандартизации без затратных по времени и по инвестициям этапов обработки материала до или после экструзии. - Широкий спектр материалов

MRS-экструдер перерабатывает широкий спектр материалов, от ПЭТ бутылочных хлопьев до др. видов полимеров в виде дробленных бытовых отходов в различных сочетаниях сырья.

Типичные области применения экструзии MRS (примеры):

- Упаковочная пленка

- Выпуск вторичных пищевых ПЭТ гранул из ” бутылки”

- Упаковочные ленточки

- Переработка ПЭ/ПП

- Дегазация ПА

- Технология смешивания MRS

- Вторичная переработка промышленных отходов