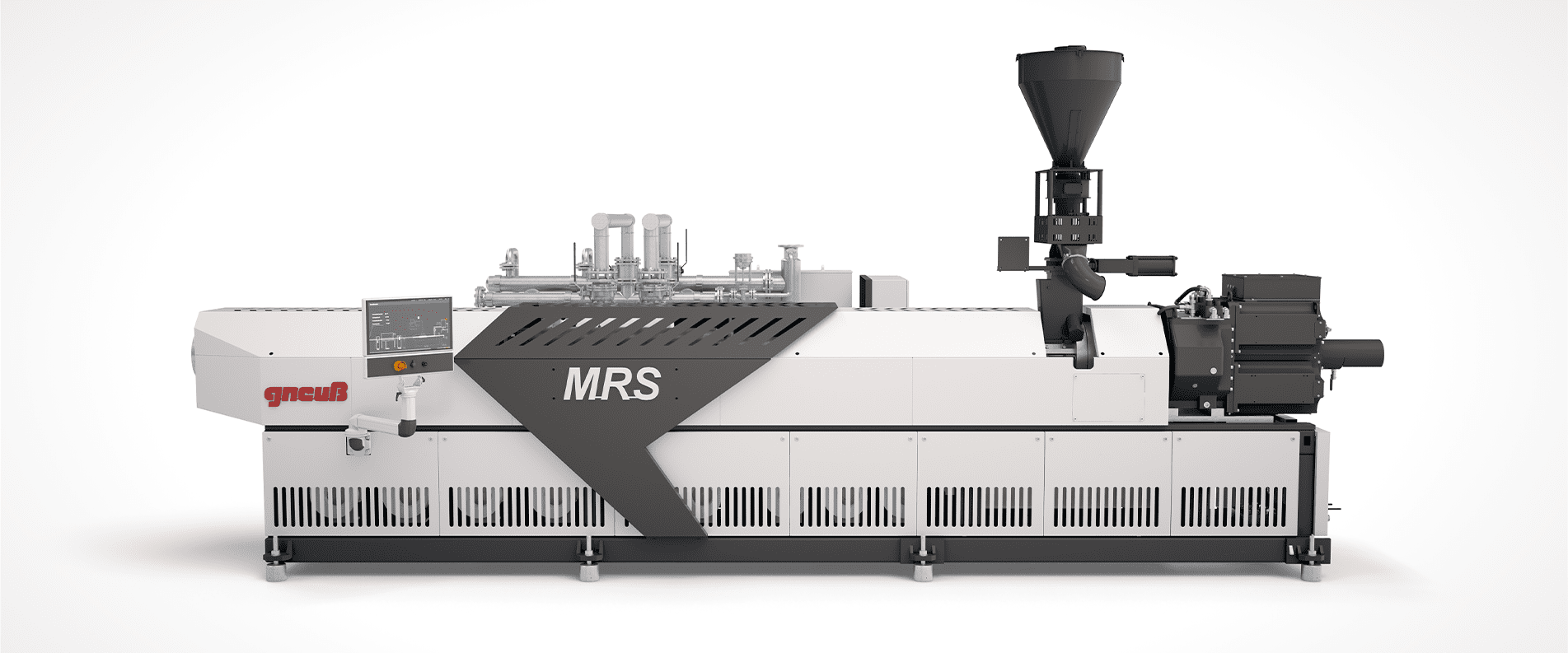

Extrudeuse MRS

Le système MRS de Gneuss ouvre de nouvelles possibilités pour le dégazage. Elle permet notamment le traitement des flocons de bouteille PET non séchés. En alternative, la technologie MRS peut également servir à intégrer de manière homogène des matières de remplissage dans des produits de plastique en fusion.

Structure

Basé sur une extrudeuse monovis conventionnelle, l’extrudeuse MRS est équipée en sa partie médiane d’un élément multi-rotation assurant un dégazage optimal. La matière fondue arrive dans un grand tambour. Celui-ci contient 8 petits fourreaux d’extrusion, parallèles à l‘axe principal de la vis. Les 8 vis satellites installées dans ces fourreaux sont entrainées par un mécanisme d’engrenage dans le fourreau principal. Ces vis satellites tournent dans la sens opposé à la vis principale autour de l‘axe de celle-ci. Ceci augmente d‘une façon disproportionnelle la surface d’échange de la matière. Afin que toutes les matières volatiles puisse être évacuées facilement, le MRS est équipée d‘une grande ouverture de dégazage (sur toute la longueur des vis satellites) complètement sous vide. Cela fournit un excellent accès sans restriction à la matière, dont la surface d’échange est constamment en mouvement par l‘action des vis satellites à une fréquence très élevée. Par ailleurs, un controle précis de la température de la matière, est possible car toutes les surfaces en contact avec la matière peuvent être controlées précisement.

Performance de dégazage

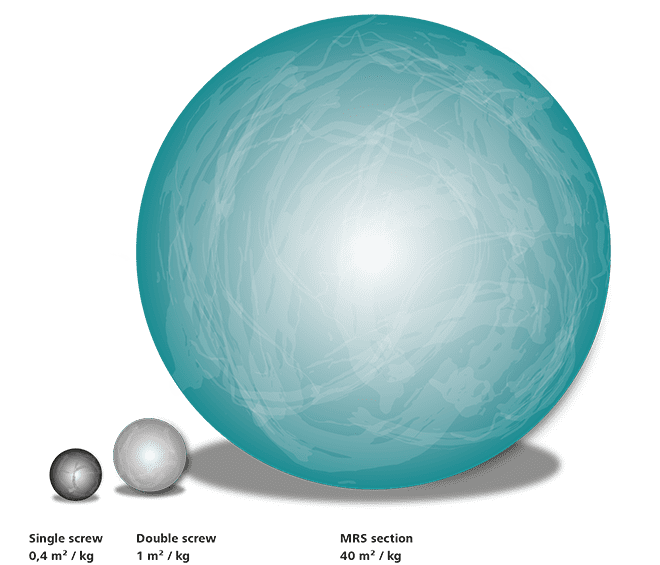

Grâce à l’élément multi-rotatif, la surface disponible pour le dégazage est largement plus grande que sur les systèmes d’extrusion conventionnels sur le marché. Ainsi par exemple, la surface en acier des vis sans fin rotatives, générée à l’aide de la technique MRS, est env. 25 fois plus grande que celle d’une double vis sans fin parallèle.

Grâce à la dynamique des processus des vis sans fin planétaires contra-rotatives, la surface de la matière en fusion est même 100 fois plus grande que celle d‘une monovis et env. 40 fois supérieure à celle d‘une bivis.

Efficacité énergétique

L’énergie consommée par le système MRS est en règle générale inférieure de 15 à 25 % à celle de technologies classiques nécessitant un préséchage et/ou un système à vide très poussé. La suppression du préséchage et de la cristallisation simplifie en outre la manipulation et l’entretien des systèmes par rapport aux extrudeuses monovis utilisées dans le traitement du PET. La consommation d’énergie est également inférieure à celle d’un système bivis.

C’est particulièrement vrai pour le traitement du PET qui nécessite dans la plupart des cas un vide poussé < 5 mbar et implique souvent un préséchage des flocons.

Avec le système MRS, il n’est normalement pas nécessaire de prévoir une pompe à matière en fusion pour la mise en pression.

Avantages de l’extrudeuse MRS:

- Stabilisation et augmentation de l’IV

L’extrudeuse MRS peut stabiliser et/ou augmenter l’IV du PET dans la phase de fusion, dans l’extrudeuse elle-même. - Pas de traitement pré ou post-extrusion

Le processus d’extrusion MRS évite la nécessité à la fois de pré-traitement (séchage, cristallisation, etc.) et de post-traitement du PET, comme la polymérisation que ce soit à l’état liquide (LSP) ou à l’état solide (SSP). - Faible stress thermique et mécanique sur la matière

Grâce à la chaîne de traitement la plus courte possible, le PET reste dans un spectre de temps de résidence étroit et défini. La charge thermique et mécanique sur le PET est maintenue aussi basse que possible. Il en résulte d’excellentes propriétés mécaniques et optiques du produit. - Conception compacte

L’encombrement au sol de l’extrudeuse MRS n’est guère plus grand que celle d’une extrudeuse conventionnelle. L’extrudeuse MRS nécessite peu d’espace, requiert peu d’entretien et est extrêmement économe en énergie. - Conformité mondiale au contact alimentaire du PET

La haute performance de dévolatilisation des extrudeuses MRS signifie qu’il atteint les exigences de test d’évaluation de la FDA, l’EFSA et de nombreux autres organismes réglementaires locaux dans le monde entier. Et ce sans avoir besoin de traitement coûteux et énergivore du PET avant ou après l’extrusion. - Large gamme de matières d’entrée

Le MRS peut facilement traiter le PET recyclé dans un large éventail de formes, que ce soit sous forme de paillettes de bouteilles PET post-consommation ou de feuille rebroyée (y compris post-consommation), de déchets de fibres ou en combinaison de différentes formes.

Exemples typiques d’utilisation de la technologie MRS:

- Fabrication de films plats

- Recyclage bouteille-à-bouteille

- Bandes d’emballage en polyester

- Recyclage PE/PP

- Dégazage du PA

- Technologie de mixage MRS

- Recyclage direct de déchets sous forme de fibres et de films