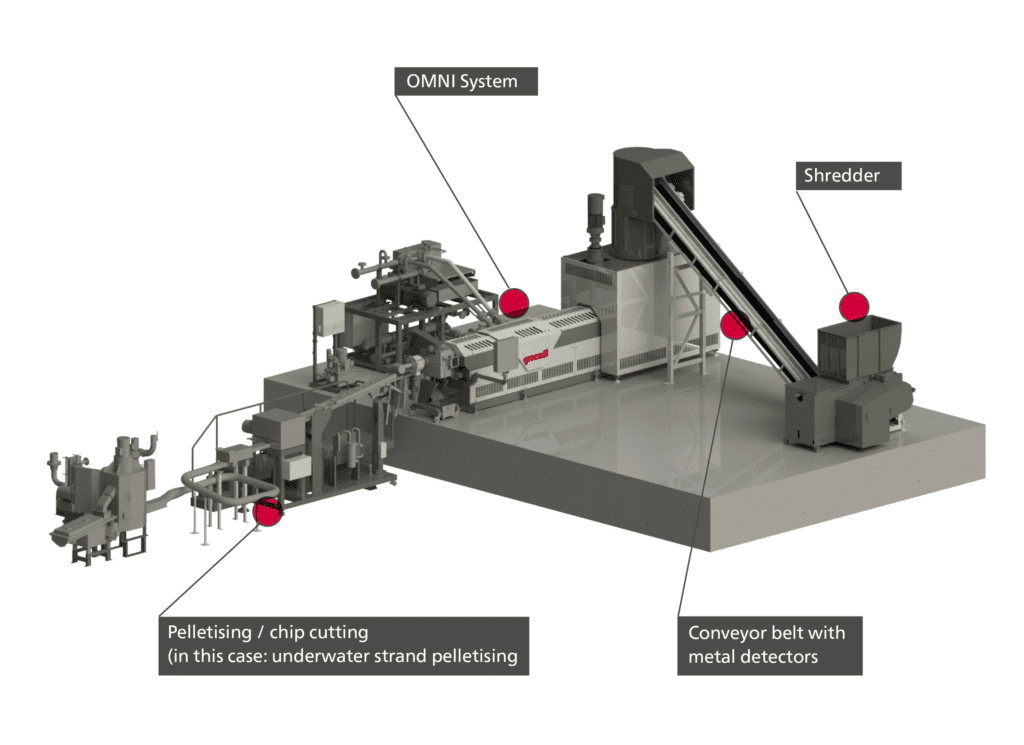

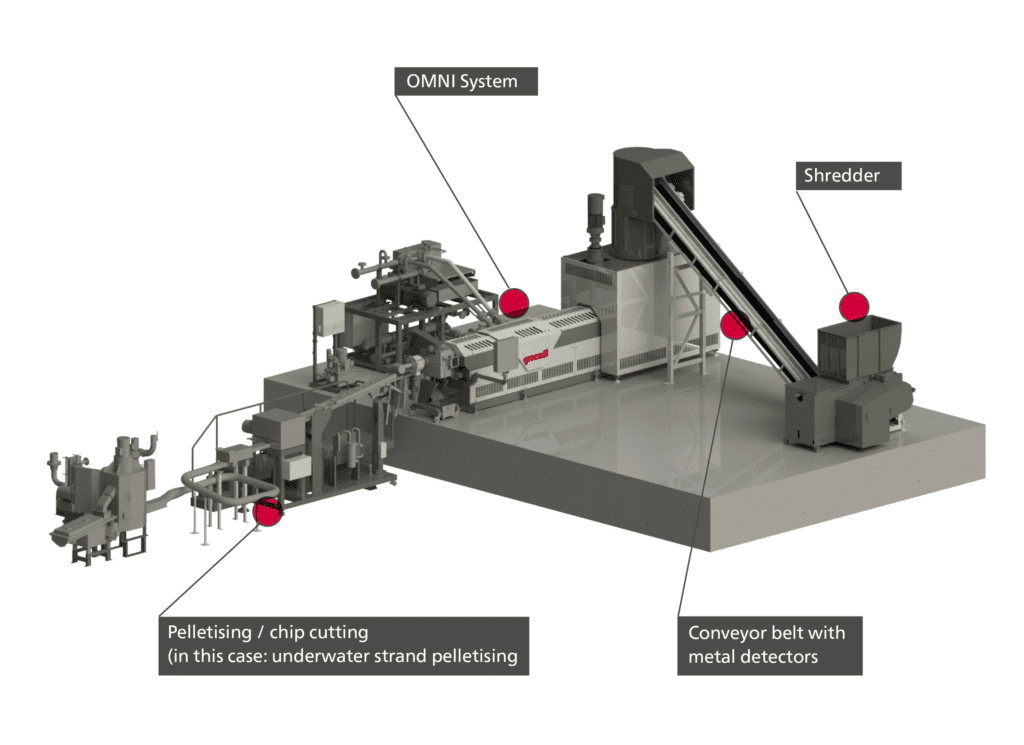

Les déchets de production de fibres, films, feuilles et les blocs de purge, qui ne sont pas encore fluidisables, sont directement transformés dans un broyeur afin de les rendre dosables. Un convoyeur avec détecteur de métaux achemine les matériaux ainsi broyés dans un stockage intermédiaire avec agitateur. De là, les matières volumineuses sont pressées dans l’extrudeuse au moyen de vis sans fin de dosage et de gavage. Dans l’extrudeuse, les matières sont fondues, dégazées et décontaminées. Les corps étrangers volatils tels que l’eau et les huiles, sont éliminés. Les autres composants solides sont éliminés à l’aide d’un filtre Rotary pour matières en fusion. Après la granulation réalisée en aval, les granulés ainsi décontaminés des huiles et autres substances polluantes peuvent être utilisés au lieu de matière première neuve pour la production de films, fibres, feuillards de cerclage etc.

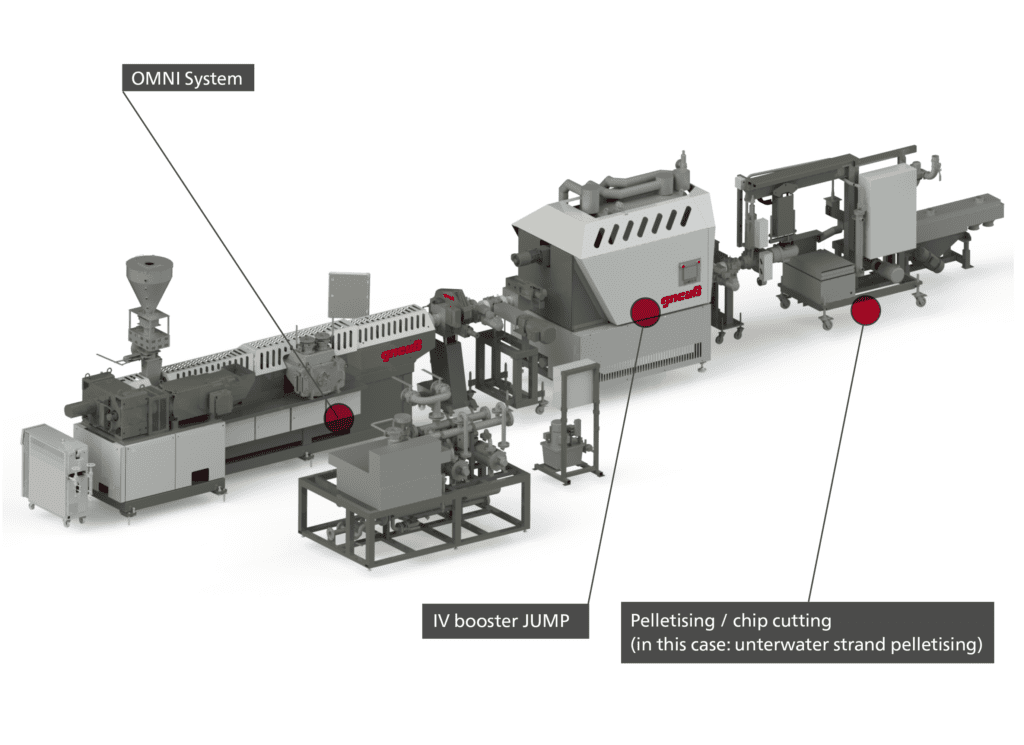

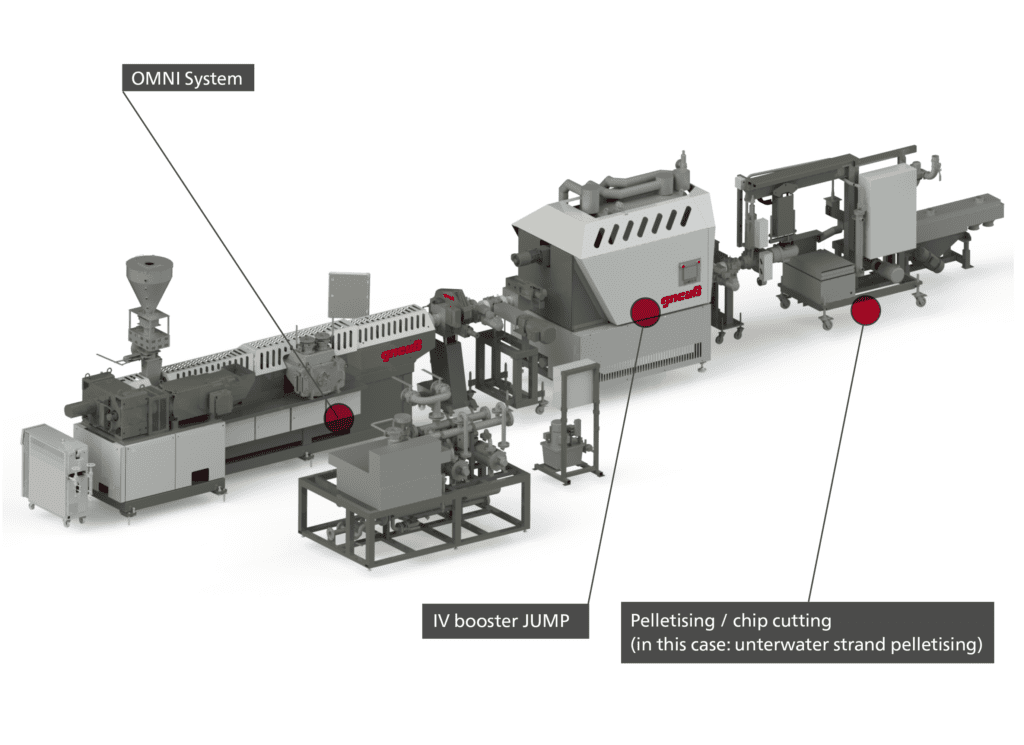

Les matières de départ sont des déchets de production issus de fibres, de films ainsi que de blocs de purge. Ces déchets sont préalablement broyés et éventuellement agglomérés puis fondus dans l’extrudeuse MRS. Les substances volatiles telles que l’eau liée ou adhérente ainsi que les huiles d’ensimage et autres adjuvants de filage sont alors éliminées. La matière en fusion très pure ainsi produite est alors alimentée dans le système IV-Boost Jump. Les agitateurs et mélangeurs produisent sous vide poussé des taux de génération de surface importants, ce qui permet d’obtenir une augmentation ciblée de la viscosité. Le réglage de la viscosité s’effectue avec une grande précision au moyen d’un viscosimètre et d’un réglage d’intensité du process. La matière fondue est ensuite évacuée au moyen d’une pompe de décharge à vide, pour être alors filtrée par filtration fine puis transformée en granulés.