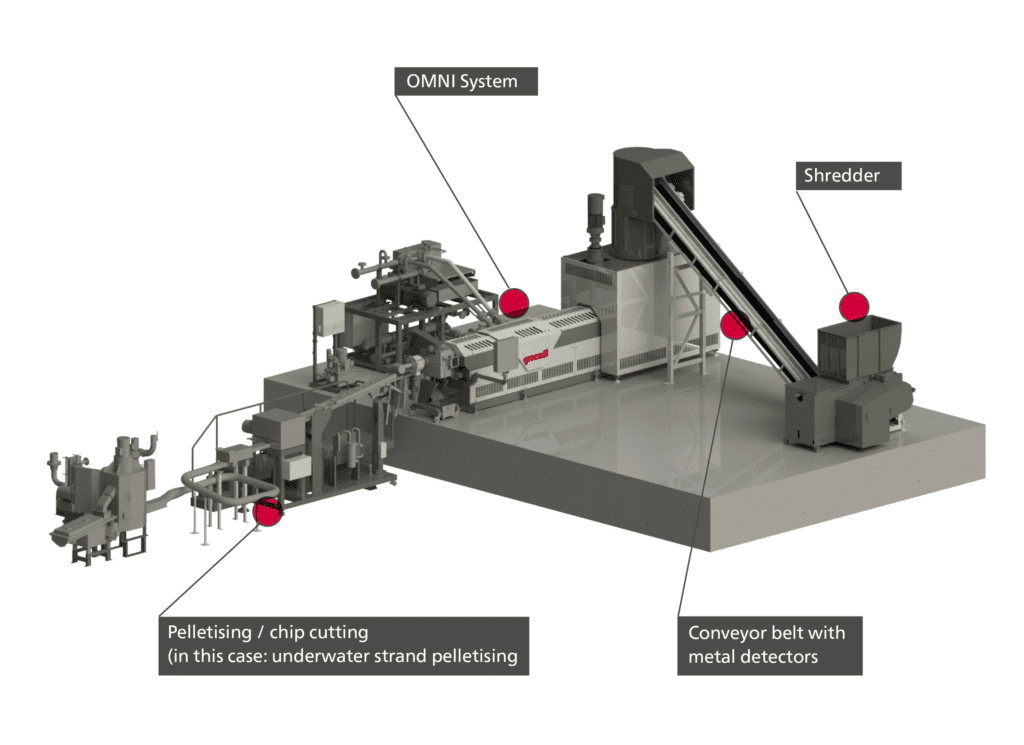

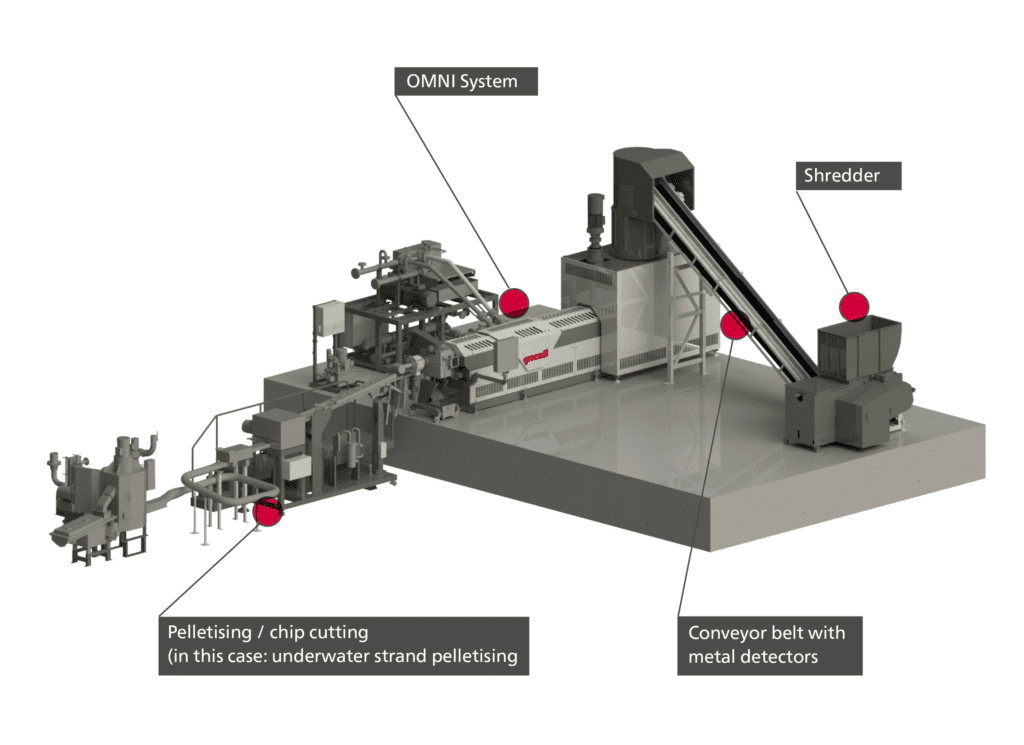

来源于纤维、薄膜与开机废料的轻体积密度的生产废料以聚结非流动的方式加入粉碎机使其尺寸能够送入挤出机。该材料通过装置金属探测器的传送带输送到带有搅拌器的中间缓冲容器里。由此,大量的原料通过计量螺旋和 填充进料器送入挤出机,进行混合、脱挥与除杂。挥发性污染物,如水或油被去除,固体污染物则通过旋转过滤系统从熔体中被提取出来。造粒加工后,已从挥发性和固体污染物中被净化的颗粒/切片可以用来取代原生料材料用于生产薄膜、板材、纤维、打包带等。

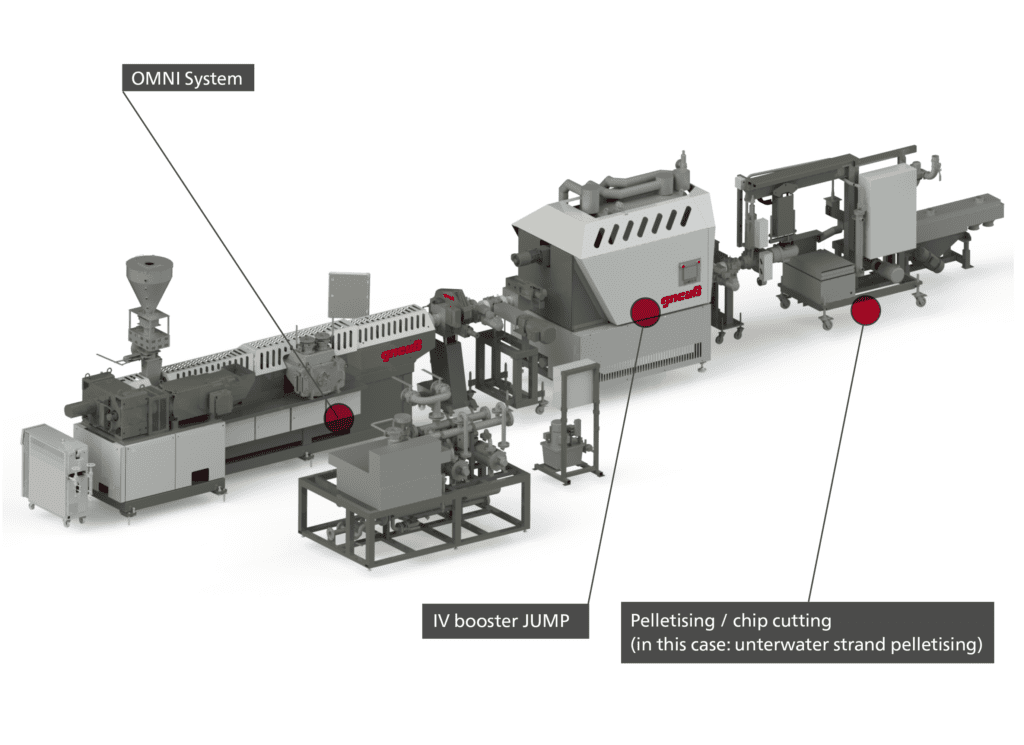

据此理念,生产废料如纤维、薄膜、开机废料被放进粉碎机并通过装有金属分离器的输送带进入内置搅拌器的集装容器。而后,材料通过螺旋钻与强制喂料器传送入挤出机。

同时也可以选择将缩小尺寸和团聚废料直接送入MRS挤出机。将物料尺寸缩小处理工序与挤出加工工序分离的优势在于加料(即产量)得以均衡,金属也能更有效从物料中分选出来, 而这正是集成系统难以实现的。

挤出机能够轻柔地溶解聚酯废料并在MRS排气段里清除聚合挥发物如表层水分、吸附水分、纺织油剂、纺丝助剂、薄膜废料上的印刷油墨等。在真空环境下密集和高效的表面积交换确保了优良的性能。玻璃、纸质和陶瓷等固体污染物通过全自动操作的自清洗旋转换网器清除后,经过精细过滤的材料熔体流入造粒(切片)系统。

或者,当需要更高IV值材料时)聚合物熔体可以直接加入IV增粘器系统JUMP从而实现在造粒前IV值的增加。

造粒/切片系统可运用于生产后续晶体圆柱切片的水下造粒加工线,或者作为通过余热结晶将球形颗粒的水下模面切粒系统。采取这种方式,可以将100%的工业废料加工成高品质的颗粒/切片。

来源于纤维、薄膜与开机废料的轻体积密度的生产废料以聚结非流动的方式加入粉碎机使其尺寸能够送入挤出机。该材料通过装置金属探测器的传送带输送到带有搅拌器的中间缓冲容器里。由此,大量的原料通过计量螺旋和 填充进料器送入挤出机,进行混合、脱挥与除杂。挥发性污染物,如水或油被去除,固体污染物则通过旋转过滤系统从熔体中被提取出来。造粒加工后,已从挥发性和固体污染物中被净化的颗粒/切片可以用来取代原生料材料用于生产薄膜、板材、纤维、打包带等。

此应用基于来源于纤维、薄膜和开机废料。它们尺寸被缩小后经必要的团聚通过金属探测器被融化和脱挥并送入MRS挤出机 – 期间挥发性污染物例如被吸收的水分、表层水分、纺织油剂或其他加工油剂被去除。固体污染物通过旋转过滤系统被提取出来,PET熔体则通过增粘器推动送入液相的IV增粘系统JUMP。JUMP反应器中的搅拌混合设备在高度真空状态下达到高的聚合物表面置换率由此实现固定的IV值。粘度由在线粘度计和加工控制系统调节。聚合物熔体被泵出真空送入旋转过滤系统做进一步的精细过滤最后去造粒。