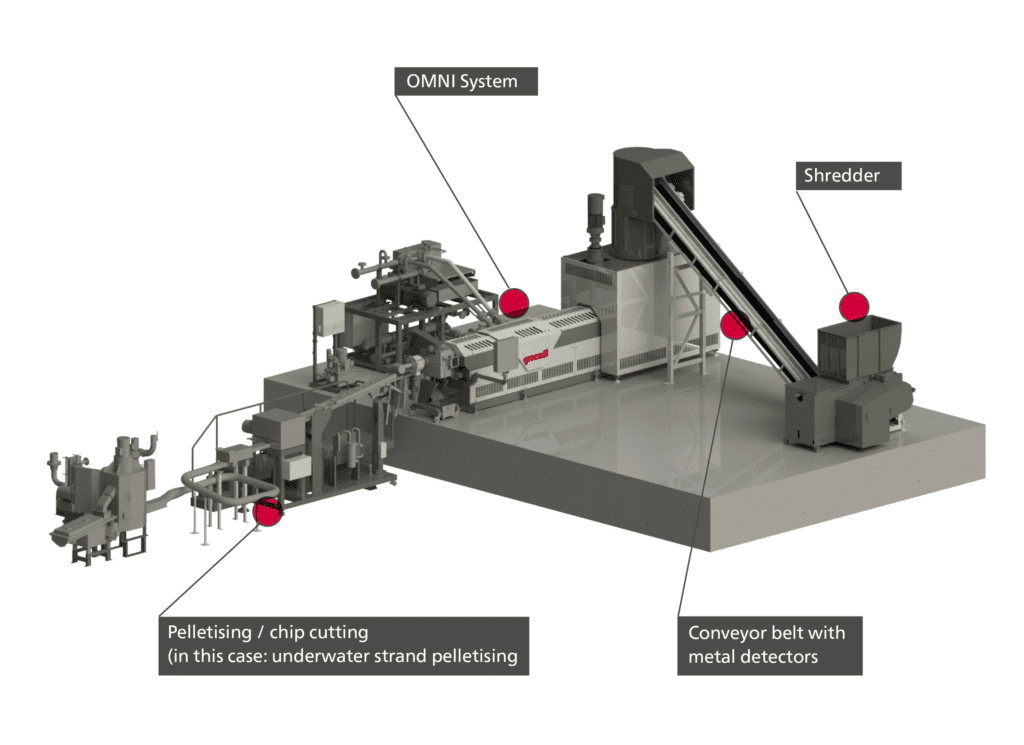

La mayor producción de residuos de fibra de densidad, películas y residuos se presentan en forma enredado, y que no fluye , entonces se introducen en una trituradora donde son reducidos de tamaño a una forma que puede ser alimentado a un extrusor. El material es transportado por medio de una cinta transportadora con un detector de metales en un recipiente intermedio con un agitador. A partir de ahí, el material voluminoso se alimenta por medio de un tornillo sin fin de dosificación y el alimentador Crammer en la extrusora. El material se funde, desvolatiliza y descontamina en la extrusora. se extraen los contaminantes volátiles tales como agua o aceites. Los contaminantes sólidos se extraen de la masa fundida por el Sistema de Filtración Rotativa. Después de la granulación, los gránulos / chips que han sido purificadas a partir de los contaminantes volátiles y sólidos, se pueden utilizar para reemplazar el material virgen en la fabricación de película, hoja, fibra, sunchos etc..

Pellets for high viscosity applications

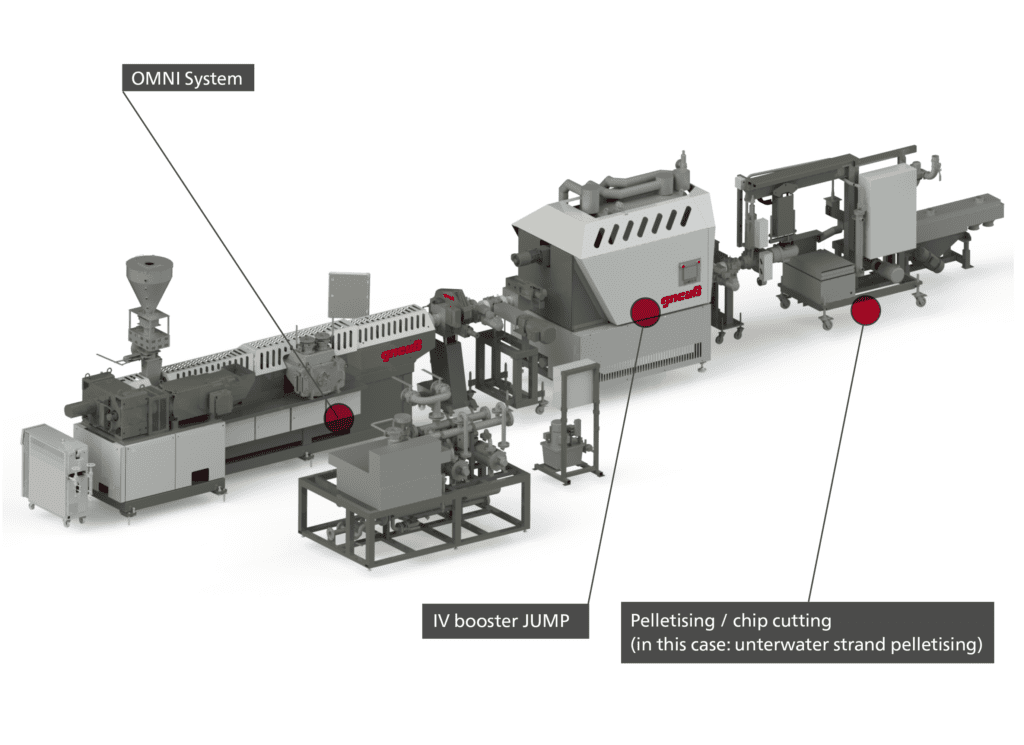

The starting point is production waste from fibre, film and start-up lumps. These are size-reduced and if necessary agglomerated and fed to the MRS extruder through a metal detector where they are melted and devolatilised – volatile contaminants such as absorbed or surface water, spin finish oils or other processing oils are extracted. Solid contaminants are extracted with the Rotary Filtration System and by means of a booster pump, the mmelt PET is fed into the liquid phase IV boost system, JUMP. Agitating and mixing devices within the JUMP reactor also achieve – under a deep vacuum – high polymer melt surface exchange rates and so achieve a set IV. The viscosity is adjusted by means of the Online Viscometer in combination with the process control system. The polymer melt is pumped out of the vacuum, through a further Rotary Filtration System for fine filtration and is then pelletised.