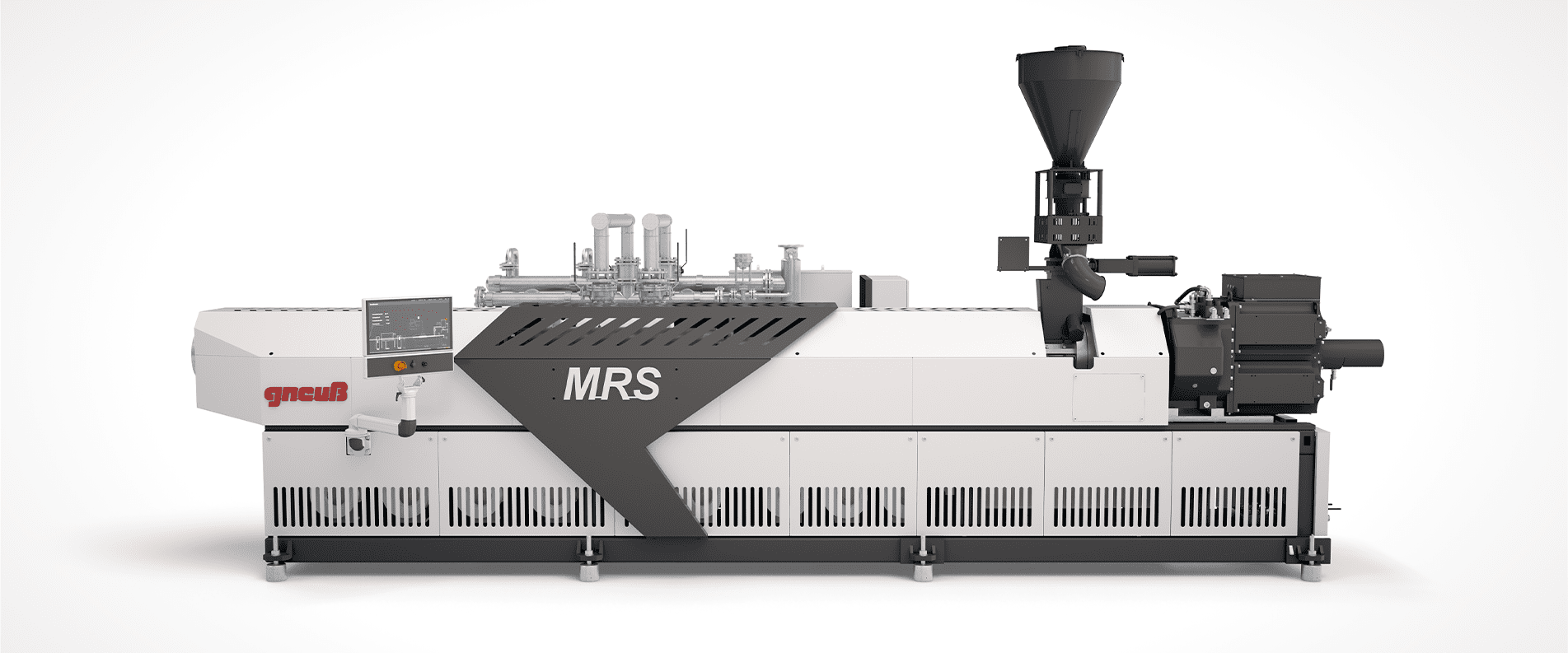

Tecnologia di estrusione MRS

Il sistema MRS di Gneuss offre nuove possibilità di degassificazione. Così ad es. la lavorazione di scaglie di PET non essiccate è possibile. Alternativamente, la tecnologia MRS, grazie alle sue eccellenti prestazioni di dispersione, può essere utilizzata anche per introdurre disperdere nella massa fusa, additivi e gas.

Struttura

Pur essendo basato su un estrusore monococlea convenzionale, l‘estrusore MRS è dotato nella parte centrale di un elemento multicoclea per ottimizzare il degassaggio. Con la tecnologia MRS il flusso polimerico della massa fusa viene condotto verso un grande tamburo monococlea rotante. Nel tamburo si trovano, lungo l’asse rotante, 8 cilindrici con introdotte, delle coclee trasportatrici. Tali coclee vengono azionate tramite una corona dentata. Ruotano sul loro carosello rotante in direzione opposta a quella del tamburo-estrusore. In questo modo le sostanze volatili sono estrattte. L‘estrusore MRS è equipaggiato con un‘ampia apertura di degasaggio (espone l‘intera lunghezza delle viti satellite) che è completamente sotto vuoto questo permette uno scambio superficiale elevato, grazie all‘azione delle viti satellite.

Inoltre, è possibile un controllo mirato della temperatura della massa fusa poiché, tutte le superfici a contatto con essa fusa possano essere regolate con precisione.

Livello di evacuazione

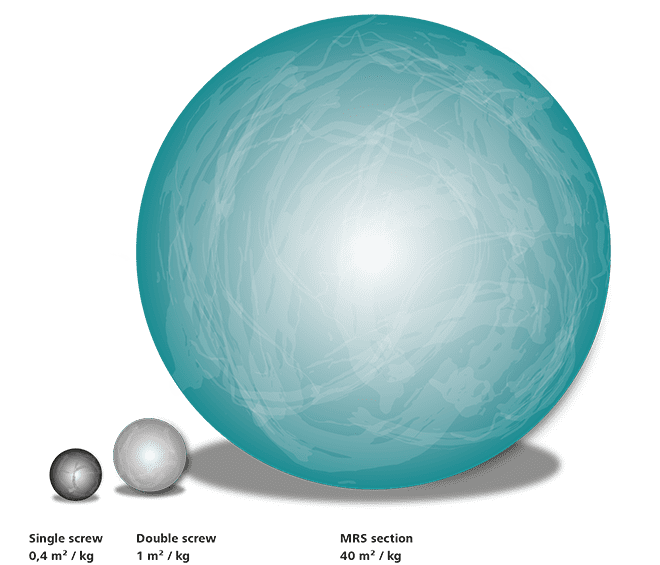

Grazie all’elemento multi-rotazione la superficie disponibile per la degassificazione è molto più estesa rispetto agli altri sistemi di estrusione disponibili sul mercato.

Così, ad esempio l‘area di scambio prodotta tramite la tecnologia MRS delle coclee rotanti è 25 volte più estesa rispetto a quanto avviene per una doppia coclea sincrona. Grazie alla dinamica di processo delle coclee satellitari con rotazione in direzione opposta, la superficie della massa fusa viene incrementata di 100 volte rispetto a un estrusore monococlea e di circa 40 volte rispetto a un estrusore a doppia coclea.

Efficienza energetica

Lo specifico consumo di energia con la tecnologia MRS è normalmente inferiore dal 15% al 25% rispetto alle tecnologie convenzionali, che implicano una pre-essiccazione e/o un sistema di alto vuoto. Rispetto all’utilizzo di monoviti per la lavorazione del PET, il risparmio di pre-essiccazione e cristallizzazione riduce inoltre il dispendio legato alle operazioni e alla manutenzione. In confronto alla lavorazione con estrusori bivite il consumo di energia è altrettanto ridotto, in particolare per la lavorazione del PET, che nella maggior parte dei casi necessita di un alto vuoto

Una pompa per massa fusa per la pressurizzazione normalmente non è necessaria nei sistemi MRS.

Vantaggi dell’estrusore MRS:

- IV Ritenzione e aumento

L’estrusore MRS può stabilizzare e/o aumentare l’IV del PET in fase di fusione, nell’estrusore stesso. - Nessun trattamento di pre o post-estrusione

The MRS extrusion process avoids the need for both pre-treatment (drying, crystallising etc.) and post-treatment of the PET, whether by Liquid State (LSP) or Solid Sate Polymerisation (SSP). - Basse sollecitazioni termiche e meccaniche sul materiale

Grazie al processo più breve possibile, il PET rimane in uno spettro temporale di residenza definito. Il carico termico e meccanico sul PET viene mantenuto il più basso possibile. Ciò si traduce in eccellenti proprietà meccaniche e ottiche del prodotto. - Design compatto

L’ingombro dell’estrusore MRS non è molto più grande di quello di un estrusore convenzionale. L’estrusore MRS richiede poco spazio, bassa manutenzione ed è estremamente efficiente dal punto di vista energetico. - Conformità mondiale al contatto con gli alimenti in PET

Le elevate prestazioni di devolatilizzazione degli estrusori MRS consentono di passase i vari challenge test della FDA, dell’EFSA e di molti altri enti regolatori locali in tutto il mondo. E questo senza la necessità di costi e trattamento ad alta intensità energetica del PET prima o dopo l’estrusione. - Ampia gamma di materiali di input

L’MRS è in grado di gestire facilmente il PET riciclato in un’ampia gamma di forme, sia come scaglie di bottiglia di PET post-consumo che come rimacinato da scarto interno, rifiuti di fibre o in una combinazione di forme diverse.

Possibilità di impiego tipiche della tecnologia MRS (esempi):

- Produzione di film

- Bottle to Bottle recycling

- Reggette di poliestere

- Riciclo di PE/PP

- Degassamento PA

- Tecnologia di miscelazione MRS

- Riciclo diretto di rifiuti di fibre e film