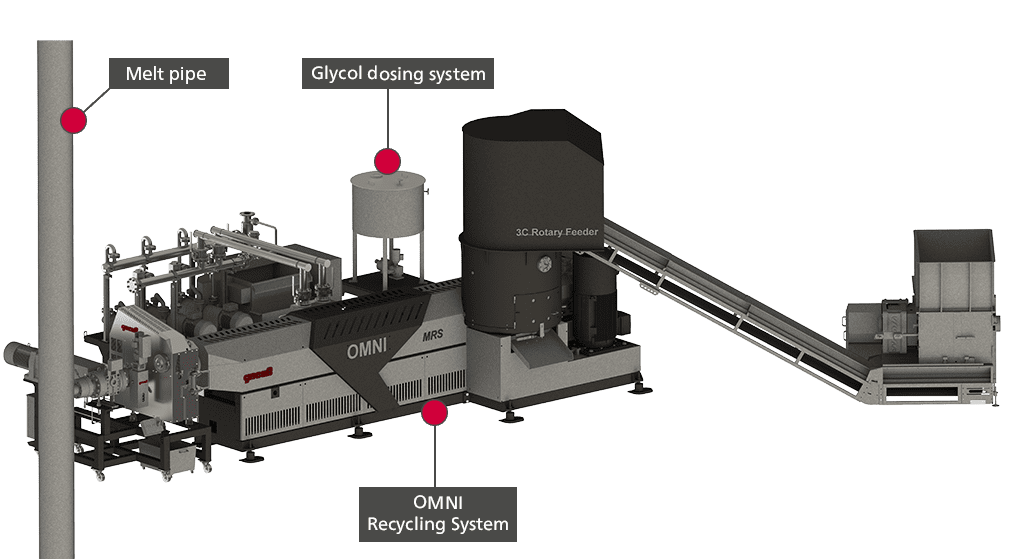

Successivamente al processo di estrusione MRS, al flusso di massa fusa viene aggiunto e miscelato glicole, in modo tale da compensare differenze di viscosità nella materia prima. La massa fusa così glicolizzata può essere ora filtrata ricorrendo al filtro per massa fusa Rotary modello RSFgenius . Regolando la viscosità della massa fusa su livelli bassi è possibile eseguire una filtrazione molto fine con dimensioni costruttive ridotte. In seguito la massa fusa pulita attraversa il viscosimetro online, il quale regola la quantità di glicole da dosare mantenendo così costante la viscosità. La massa fusa va ad alimentare la linea principale attraverso una pompa di aumento della pressione e un miscelatore statico provvede alla miscelazione con il flusso principale. Nel finitore seguente la massa fusa viene nuovamente condensata attraverso il vuoto presente e così uniformato viene inviato ai punti di filatura.

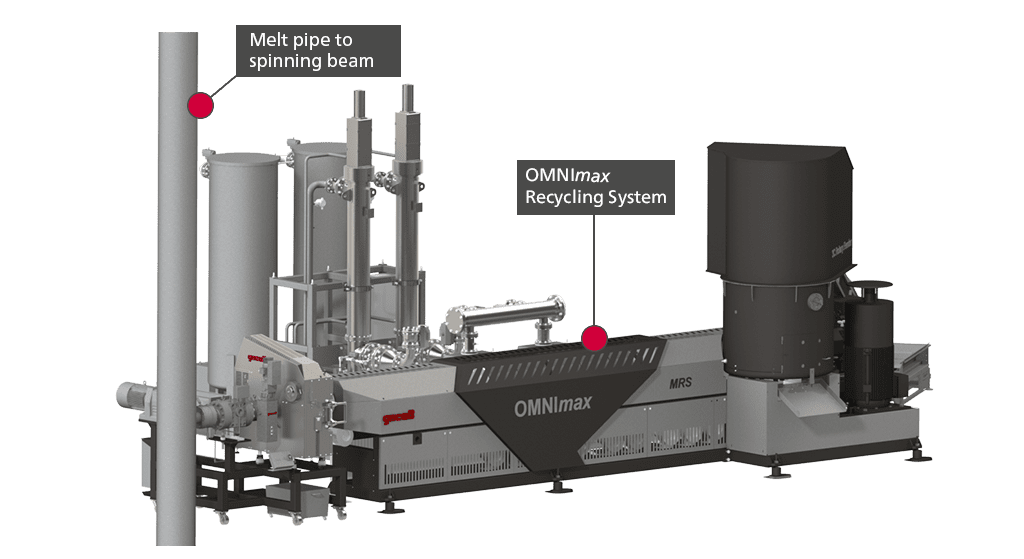

Alimentazione a valle del finitore

Dopo il processo di estrusione e filtrazione, la massa fusa estremamente pulita viene immessa direttamente nella linea di fusione principale a valle del finitore con una pompa di pressurizzazione e miscelata con la corrente di fusione principale.