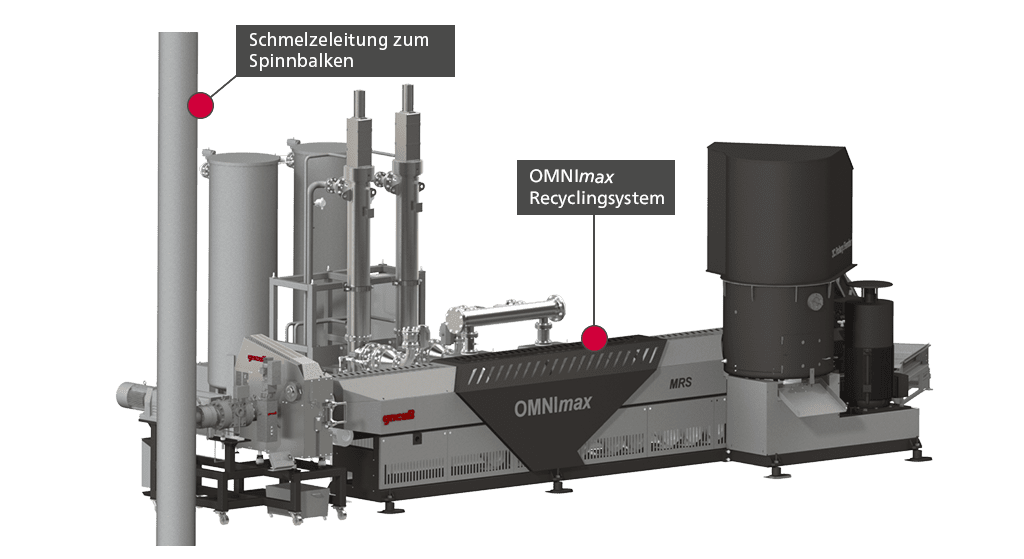

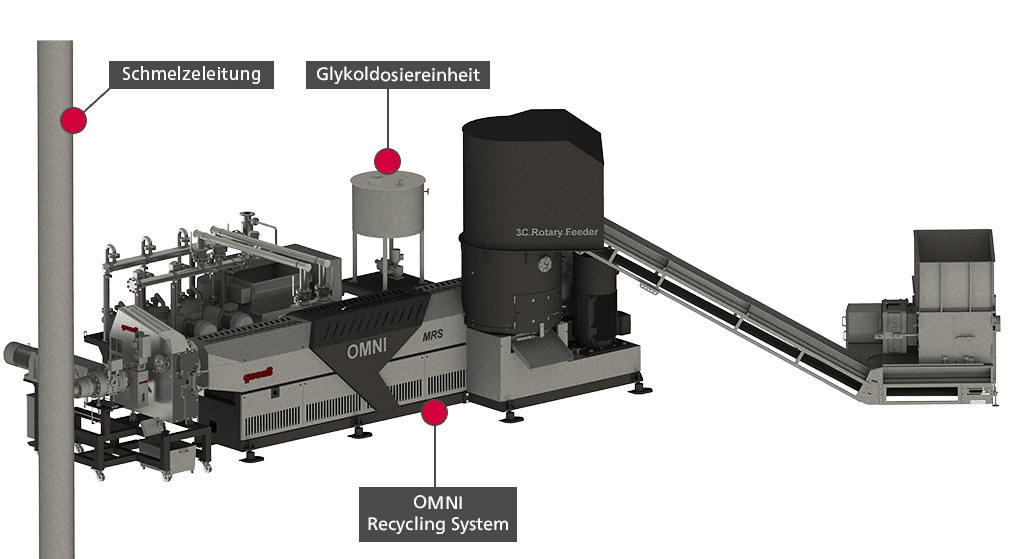

Im Anschluss an den MRS-Extrusionsprozess wird dem Schmelzestrom Glykol zugegeben und vermischt, so dass Viskositätsunterschiede im Rohstoff ausgeglichen werden. Die so glykolisierte Schmelze kann nun im Rotary-Schmelzefilter vom Typ RSFgenius filtriert werden. Durch eine niedrig eingestellte Schmelzeviskosität ist eine sehr feine Filtration bei kleiner Baugröße möglich. Die gereinigte Schmelze durchläuft anschließend das Online-Viskosimeter, welches die Menge des einzudosierenden Glykols regelt und so die Viskosität der Schmelze konstant hält. Die Schmelze wird mit Hilfe einer Druckerhöhungspumpe in die Hauptschmelzeleitung gespeist und mittels statischem Mischer erfolgt im Anschluss die Vermengung mit dem Hauptschmelzestrom. In dem darauffolgenden Finisher wird die Schmelze durch das angelegte Vakuum nochmals aufkondensiert und der so vergleichmäßigte Schmelzestrom den Spinnstellen zugeführt.

Einspeisung nach dem Finisher

Die Faserherstellung erreicht ein Höchstmaß an Reinheit durch einen optimalen Prozess aus Extrusion, Filtration und abschließendem Finisher. Die sehr reine Schmelze wird nach dem Extrusions- und Filtrationsprozess mit einer Druckerhöhungspumpe direkt in die Hauptschmelzeleitung hinter dem Finisher eingespeist und mit dem Hauptschmelzestrom vermischt. Die Viskosität wird mittels Viskosimeter und Prozessgrößenregelung genau eingestellt.