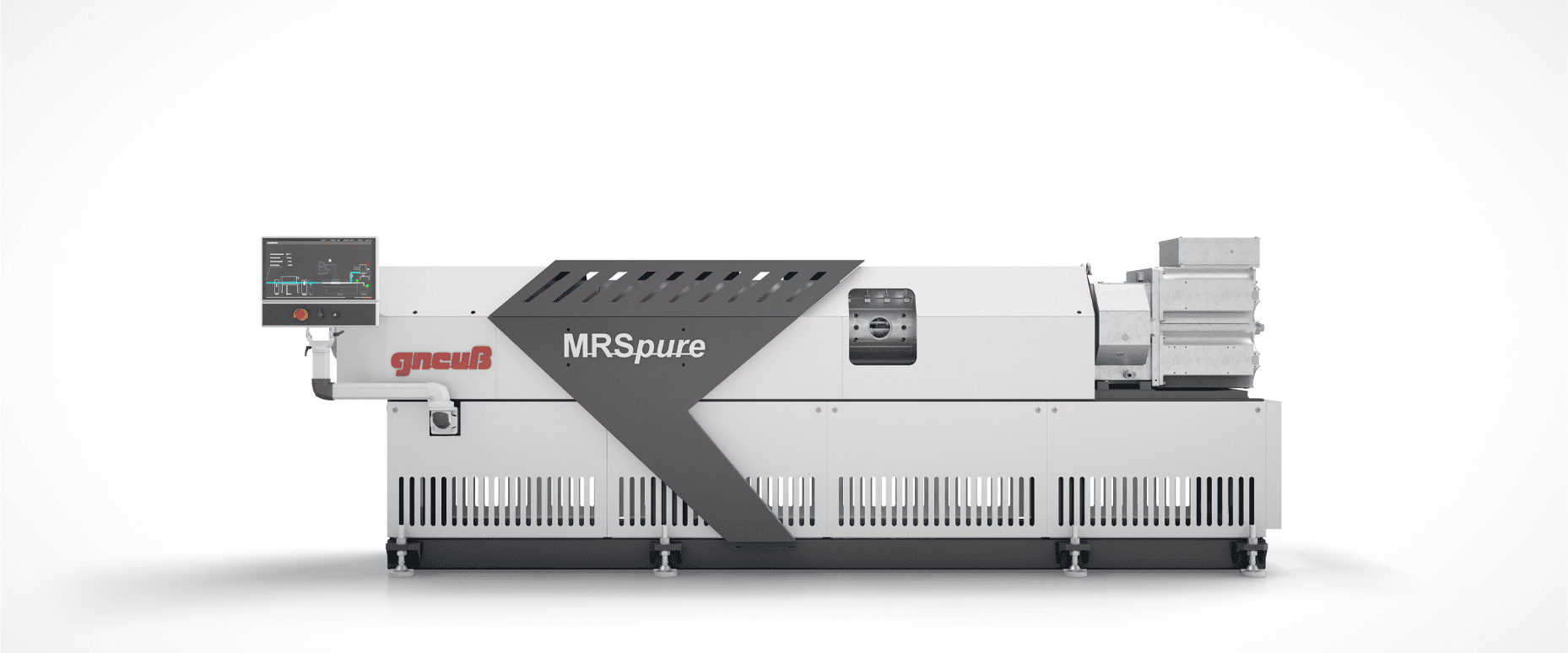

MRSpure – Recycling-Extruder von Gneuß

Der MRSpure-Extruder ist ein Extrusionssystemvon Gneuß und basiert auf der Technologie des MRS-Extruders (Multi-Rotation-System), trennt jedoch den Aufschmelzprozess vom Entgasungsprozess. Bei dieser Extrusionstechnik wird der polymere Schmelzestrom auf die sich drehende große Einschneckentrommel geleitet. In der Trommel befinden sich längs der Drehachse mehrere Zylinderbohrungen mit eingelassenen Förderschnecken. Diese Schnecken werden über einen Zahnkranz angetrieben. Sie drehen sich während der Extrusion auf ihrer rotierenden Kreisbahn entgegengesetzt zur Extrudertrommel. Dadurch verstärkt sich der Effekt des Oberflächenaustauschs der Schmelze überproportional. Diese einzigartige MRS-Technologie ermöglicht eine äußerst effiziente und schonende Dekontamination stark verunreinigter Materialien ohne Vortrocknung und dadurch sogar die Einhaltung weltweiter Lebensmittelkontaktstandards. Gemeinsam mit den patentierten Gneuß Rotary-Filtrationssystemen und einer optimierter Vakuumtechnik ist der MRSpure-Recycling-Extruder Teil der von Gneuß maßgeschneiderten OMNI Recyclingsysteme.

Aufbau des MRSpure-Recycling-Extruders

Im Vergleich zum MRS wird beim MRSpure-Extruder dem Multirotationselement ein Aufschmelzextruder vorgeschaltet. Damit werden die beiden Prozessschritte „Plastifizierung“ und „Entgasung/ Geruchsminimierung/ Dekontaminierung“ verfahrenstechnisch entkoppelt, sodass die Verfahrensparameter individuell für jeden Prozessschritt optimiert werden können. Je nachdem, welche Anforderungen an den Plastifizierprozess gestellt werden, kann ein Ein- oder Doppelschneckenextruder eingesetzt werden. Dadurch ergibt sich die Möglichkeit, den MRSpure auch in eine bestehende Anlage nachzurüsten und diese bei Entgasungs- und Dekontaminationsaufgaben einzusetzen.

Einsatzbereiche des Recycling-Extruders

Insbesondere bei hochviskosen und komplexen Polymeren und deren Mischungen kommt der Recycling- Extruder MRSpure zum Einsatz. Typische Anwendungsgebiete sind z. B. das Closed-Loop-Recycling von HDPE-Flaschenkappen, HDPE-Milchflaschen oder LDPE-Abfällen und Mischungen aus unterschiedlichen Polymeren. Diverse internationale Letters of Non-Objection bestätigen die hohe Reinigungseffizienz (super-clean), auch für den direkten Kontakt mit Lebensmitteln. Dies erlaubt auch den Einsatz bei Verpackungen von Produkten in der Kosmetikindustrie, die im direkten Kreislauf zurückgeführt werden.

| MRSpure Extruder | Durchsatzleistung |

| PET | 35 – 2.000 kg/h |

| PP + PE | 25 – 1.600 kg/h |

| PA | 28 – 1.900 kg/h |

| PS | 30 – 1.500 kg/h |

Vorteile des MRSpure-Extruders:

- Freie Wahl des Plastifizierungssystems

- Einsatz als nachgeschaltetes Entgasungssystem nach einem vorhandenen Extruder (Retrofit)

- Individuelle Optimierung der separaten Prozessschritte

- Maximale Flexibilität durch verfahrenstechnische Entkopplung

- Optimale Entgasung/Geruchsminimierung/Dekontamination

- Breites Verarbeitungsspektrum

- Breites Materialspektrum

Anwendungsbeispiele im Überblick

Der MRSpure Recycling-Extruder bietet vielfältige Anwendungsmöglichkeiten für die effiziente Wiederverwertung verschiedener Kunststoffabfälle, darunter:

- HDPE-Flaschenkappen

- HDPE-Milchflaschen

- HDPE-Shampoo- oder Duschgel-Flaschen

- LDPE-Abfälle

- Verarbeitung von PS, PP, PE, PET, PLA, PA u.v.m

News

Closed-loop Recycling von HDPE – Regranulat für den Lebensmittelkontakt mit OMNImax-Recyclinganlage

High-Density Polyethylen (HDPE) wird aufgrund seiner Haltbarkeit und Stärke häufig für eine Vielzahl von Produkten verwendet, wobei ein Recyclingstrom durch Pfandgesetze erleichtert wird. Das Gneuß OMNImax Recycling-System mit dem MRSpure Extruder reinigt HDPE effizient, sodass es zu hochwertigen Produkten, einschließlich lebensmitteltauglicher Materialien, wiederverarbeitet werden kann.

Benötigen Sie noch weitere Informationen? Bestellen Sie unsere technischen Fachberichte jetzt!

Kontakt