High-Density Polyethylen (HDPE) wird wegen seiner Festigkeit und Steifigkeit häufig zur Herstellung von Flaschen, Rohren und Behältern verwendet, aber auch wegen seiner Beständigkeit für Verpackungen von Körperpflegemitteln, Reinigungsmitteln oder Industrieflüssigkeiten. Ein großes Einsatzgebiet ist zudem die Herstellung von Flaschenverschlüssen und Milchflaschen. Durch geänderte Regularien zur Pfandpflicht und zur Befestigung der Flaschendeckel an die Flasche konnte bereits ein hohes Maß an Rückstrom erzielt werden. Die Verschlüsse werden durch die gleichen Waschanlagen wie PET geschleust werden, im Schwimm-Sink-Tank werden sie dann getrennt und können gezielt weiterverarbeitet werden. Somit entsprechen sie auch den hohen Qualitätsanforderungen, die an Bottle-Flakes gestellt werden.

High-Density Polyethylen (HDPE) wird wegen seiner Festigkeit und Steifigkeit häufig zur Herstellung von Flaschen, Rohren und Behältern verwendet, aber auch wegen seiner Beständigkeit für Verpackungen von Körperpflegemitteln, Reinigungsmitteln oder Industrieflüssigkeiten. Ein großes Einsatzgebiet ist zudem die Herstellung von Flaschenverschlüssen und Milchflaschen. Durch geänderte Regularien zur Pfandpflicht und zur Befestigung der Flaschendeckel an die Flasche konnte bereits ein hohes Maß an Rückstrom erzielt werden. Die Verschlüsse werden durch die gleichen Waschanlagen wie PET geschleust werden, im Schwimm-Sink-Tank werden sie dann getrennt und können gezielt weiterverarbeitet werden. Somit entsprechen sie auch den hohen Qualitätsanforderungen, die an Bottle-Flakes gestellt werden.

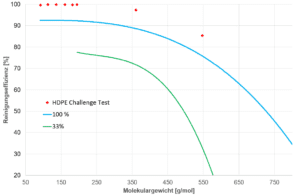

Das so gewonnene Mahlgut kann dann, sofern es mit Hilfe des Gneuss „Super Clean Prozess“ behandelt wurde, wieder zu einem Flaschenverschlussdeckel verarbeitet werden, womit der Kreislauf geschlossen wird. Mehrere Challenge-Tests und Unbedenklichkeitsbescheinigungen (LNO) attestieren die hohe Reinigungseffizienz der dabei genutzten OMNImax-Recyclinganlage von Gneuß. Die Technologie kommt ohne einen vorhergehenden oder nachfolgenden Prozessschritt aus. Dies ist für das Polyethylen von großer Bedeutung, da es in anderen Verfahren nur bei sehr geringer Temperatur nachbehandelt werden kann und aufgrund den damit verbundenen langsamen Diffusionsvorgängen große Verweilzeiten benötigt.

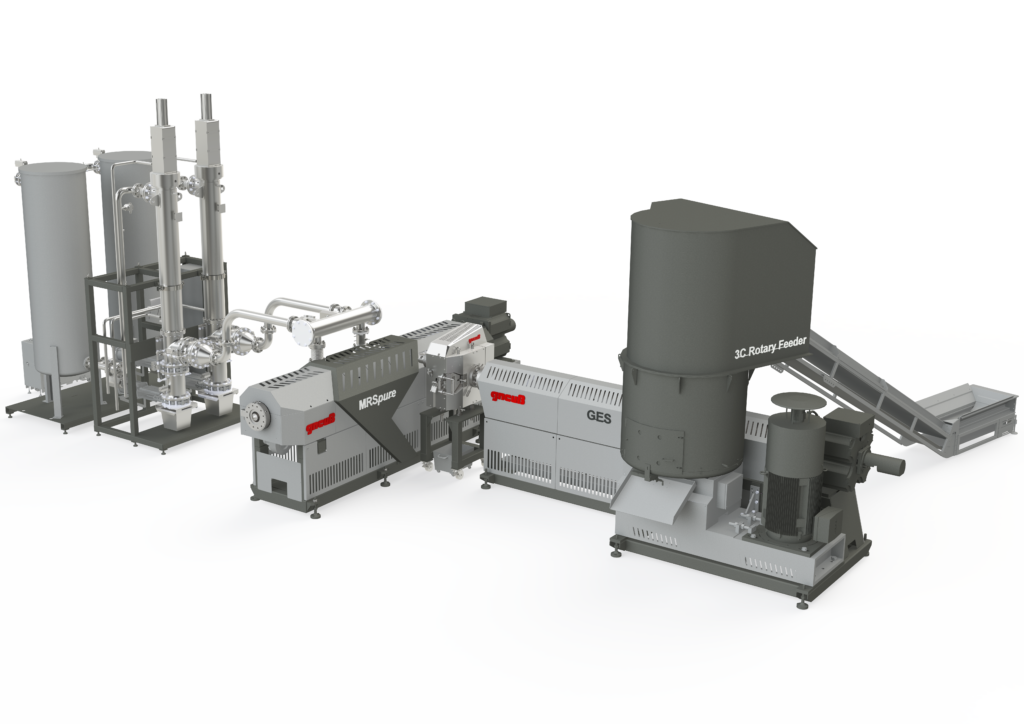

Der OMNImax reinigt das Polymer, indem es einer hocheffizienten Entgasung mittels eines MRSpure-Extruders und eines robusten Vakuums unterzogen wird, um es von flüchtigen Fremdstoffen zu befreien. Dabei ist dem Multi-Rotations-System (MRS) ein Aufschmelzextruder vorgeschaltet, wodurch die Prozessschritte „Plastifizierung“ und „Entgasung/ Geruchsminimierung/ Dekontamination“ verfahrenstechnisch entkoppelt werden, sodass die Verfahrensparameter individuell für jeden Prozessschritt optimiert werden können.

Im Anschluss an den Aufschmelzextruder werden harte Störstoffe durch feinste Filtration mit dem RSFgenius Filtrationssystem eliminiert. Seine vollautomatische Funktionsweise bei stets garantierter Druck- und Prozesskonstanz reinigt die verschmutzten Siebe direkt vor dem Wiedereintritt in den Schmelzekanal, sodass die Siebe bis zu 400 Mal automatisch wiederverwendet werden können. Dabei sind typische Filterfeinheiten beim HDPE Recycling 125 bis 300 µm .

Zusätzlich kann beim Milchflaschenrecycling der Eintrag des Materials in den Extruder optional über einen 3C Rotary Feeder erfolgen.

Herausragend ist die Flexibilität der Recyclinganlage: Schwankungen der zu verarbeitenden Kunststoffabfälle bezüglich Feuchte, Verschmutzung, Viskosität, Schüttdichte etc. gleicht die OMNImax-Anlage vollautomatisch durch Anpassung der Prozessparameter aus, sodass Rezyklate von gleichbleibend hoher Qualität hergestellt werden können. Materialumstellungen, z.B. bei Chargenwechsel, sind aufgrund der kurzen Verweilzeit innerhalb von Minuten möglich, sodass den Anforderungen an Flexibilität bei einer neuen Recyclinganlage voll Rechnung getragen wird und Produktionsunterbrechungen auf ein Minimum reduziert werden können. Dieses Alleinstellungsmerkmal führt zu einer herausragenden Wirtschaftlichkeit der OMNImax-Recyclinganlage, nicht zuletzt bei Anwendungen, bei denen es um Lebensmittelkontaktfähigkeit oder Geruchsneutralität geht.

Herausragend ist die Flexibilität der Recyclinganlage: Schwankungen der zu verarbeitenden Kunststoffabfälle bezüglich Feuchte, Verschmutzung, Viskosität, Schüttdichte etc. gleicht die OMNImax-Anlage vollautomatisch durch Anpassung der Prozessparameter aus, sodass Rezyklate von gleichbleibend hoher Qualität hergestellt werden können. Materialumstellungen, z.B. bei Chargenwechsel, sind aufgrund der kurzen Verweilzeit innerhalb von Minuten möglich, sodass den Anforderungen an Flexibilität bei einer neuen Recyclinganlage voll Rechnung getragen wird und Produktionsunterbrechungen auf ein Minimum reduziert werden können. Dieses Alleinstellungsmerkmal führt zu einer herausragenden Wirtschaftlichkeit der OMNImax-Recyclinganlage, nicht zuletzt bei Anwendungen, bei denen es um Lebensmittelkontaktfähigkeit oder Geruchsneutralität geht.

Zudem punkten die von Gneuß entwickelten und patentierten Technologien durch folgende Merkmale:

- Kompakte Bauweise, geringer Platzbedarf

- Kurze Verweilzeit

- Hohe Flexibilität

- Hohe Wirtschaftlichkeit

- Hohe Reinigungseffizienz (super-clean), auch für Lebensmittelkontakt