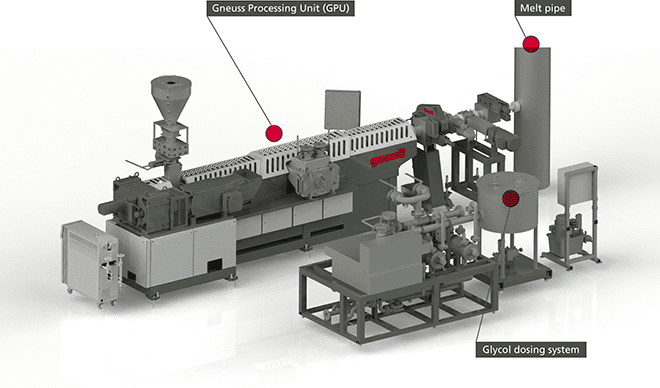

Aguas abajo del proceso de extrusión MRS, etilenglicol se introduce en el flujo de masa fundida y se mezcla con ella. De esta manera, diferentes viscosidades en el material de entrada se pueden compensar. La masa fundida se glycolisada luego se filtrar en el Sistema de Filtración Rotativa RSFgenius. Gracias a la baja viscosidad, la filtración fina con un sistema de filtración relativamente pequeño es posible. El polímero purificado fluye entonces a través del viscosímetro en línea, que controla la cantidad de etilenglicol que se inyecta en la masa fundida y de esta manera mantiene una viscosidad constante. Con la ayuda de una bomba de refuerzo, el polímero se introduce en el flujo principal del polímero aguas arriba de la unidad de acabado. Con un mezclador estático, el, material de glycolysado reprocesado se mezcla con el flujo de material principal y la mezcla de reciclado y material virgen pasa a la unidad de acabado donde la policondensación se lleva a cabo bajo vacío y la masa fundida de PET pasa a la barra de hilado a partir de ahí.

Material introducido despues del sistema de terminado

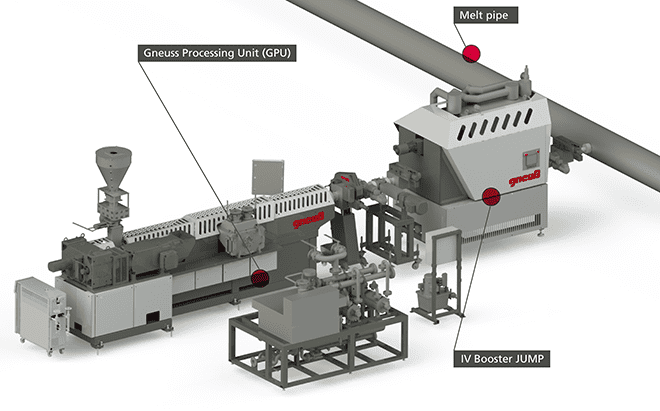

Después de la extrusión y la filtración, la masa fundida de polímero purificado se alimenta a través de una bomba de refuerzo en el Sistema Impulsos de IV JUMP . Agitación y dispositivos de mezcla dentro del reactor JUMP también lograN – bajo un vacío profundo – se obtiene una alta superficie de intercambio de la masa fundida de polímero y así logra un IV deseado. La viscosidad se ajusta por medio del viscosímetro en línea y el sistema de control de procesos. El polímero fundido se bombea fuera del vacío y directamente en el tubo de masa fundida de polímero aguas abajo de la unidad de acabado, con un IV que coincide con la del flujo principal del polímero y el contenido reciclado se mezcla con la masa fundida de polímero virgen.