С ведущими технологиями к реальному повторному использованию отходов

Ограничение использования пластмасс, сокращение объёма отходов и их повторное использование становятся более значимыми. Однако противореча этому, потребление изделий из пластмасс постоянно увеличивается из-за изменения спроса потребителей. Производители сталкиваются поэтому с постоянно растущими сложностями.

С одной стороны, дизайн продукта необходимо изменить так, чтобы обеспечить повторное или вторичное его использование, с другой стороны, доля рециклята в продукте должна быть увеличена. Производственные процессы, ранее рассчитанные исключительно для переработки первичного материала и поэтому при определенных условиях гарантировавшие стабильное высокое качество продукции, сегодня при увеличивающихся долях рециклята ощутимо подвержены сбоям или остановкам из-за загрязнений и сильно колеблющегося качества входного сырья. Выпуск продукции, отвечающей специальным требованиям или предопределяющей непосредственный контакт с пищевыми продуктами, на имеющихся стандартных производственных линиях не реализуемы.

Инвестиции в новые производственные линии по переработке вторичного материала не обязательны – компания Gneuß является экспертом по повторному использованию полимеров и предлагает инновационные технологии и комплексные решения для модернизации уже действующих линий. Замена отдельных ключевых компонентов в пределах зоны экструзии является существенным фактором, позволяющим существующей линии обеспечивать замкнутый цикл повторной переработки отходов.

Наши ключевые компоненты для реальному повторному использованию отходов

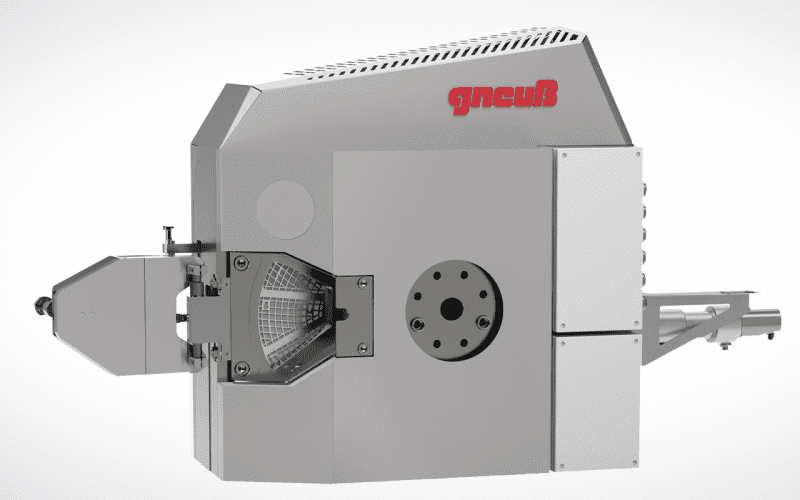

Фильтрация

Запатентованные ротационные системы фильтрации и фильтры расплава компании Gneuß обеспечивают непрерывную, полностью автоматизированную и с постоянным давлением очистку расплава.

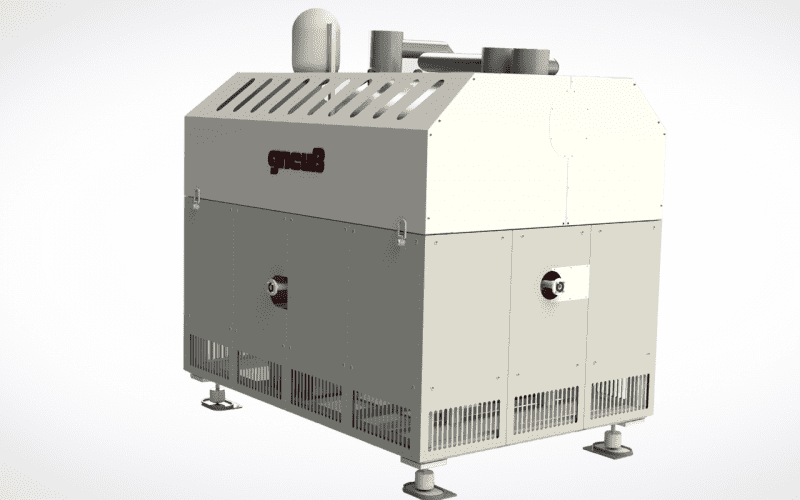

Экструзия

Система экструзии MRS компании Gneuß предоставляет новые возможности для эффективной дегазации при экструзии полимерных расплавов.

Реакция поликонденсации

С помощью реактора поликонденсации JUMP промышленные и бытовые отходы перерабатываются в высокосортные виды конечной продукции.

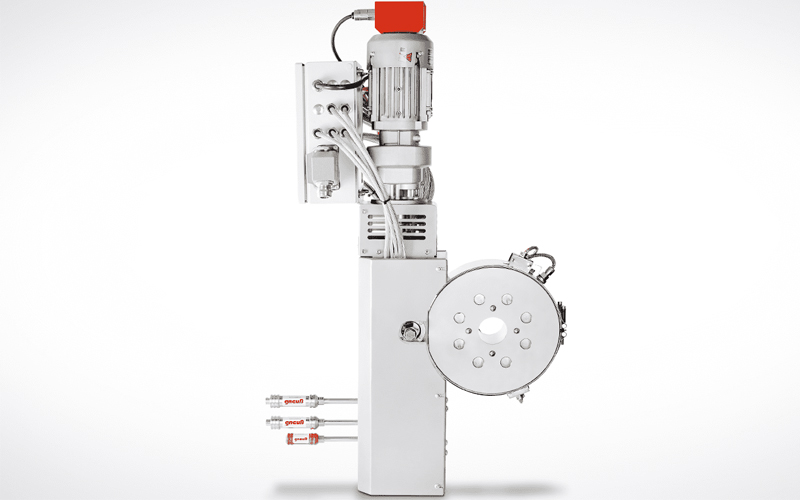

Контроль качества

Онлайн-вискозиметр позволяет точно измерить показатели характеристических свойств полимера, существенно влияющих на качество конечной продукции.

Договоритесь с нами о времени личного контакта

Запросить онлайн-презентациюКлючевой компонент модернизации «фильтр»

Существенным фактором в процессе экструзии является очистка полимерного расплава от различных механических частиц и грязи посредством фильтрации расплава. В процессах с относительно чистым материалом очистка производится с использованием простых фильтров со сменными сетками, работающих в периодическом или квазинепрерывном режиме. Замена загрязнённых сеток и обусловленные ею прерывания процесса происходят редко и с одинаковыми интервалами, что связано с высокой степенью чистоты перерабатываемого сырья.

Совершенно иначе происходит процесс фильтрации при замене существенной доли первичного материала на рециклят. Сетки систем фильтрации альтернативных технологий загрязняются в ходе более короткого временного интервала, по мере загрязнения сеток резко растёт давление перед фильтром, существенно колебля температуру и вязкость расплава. При замене фильтрующих элементов могут происходить значительные нарушения процесса, а деструктированные частицы полимера могут попасть в поток уже очищенного расплава. В отличие от них системы фильтрации компании Gneuß обеспечивают ведение стабильного процесса, с постоянным уровнем давления, поэтому независимо от частоты смены сеток гарантируются непрерывность производства, стабильность высокого качества расплава и конечной продукции.

Выбор оптимальной системы фильтрации может в значительной степени положительно влиять на экономическую эффективность производства. При переработке сильнозагрязненных материалов, что свойственно вторичному сырью, часто применяются фильтры с обратной промывкой фильтрующих элементов, осуществляемой посредством изменения направления потока расплава. Количество, в связи с этим возникающих потерь расплава, колеблется, и порой существенно, в зависимости от используемой технологии фильтрации. На обычных сито-заменителях с обратной промывкой данный процесс сопровождается большими потерями материала. Система фильтрации Gneuß типа RSFgenius с интегрированным механизмом обратной очистки фильтрующих элементов задаёт высокие масштабы в части эффективности процесса «самоочистки», поскольку в ней количество расхода материала, а также необходимое давление на это могут быть точно установлены под конкретный процесс. Запатентованные ротационные системы фильтрации компании Gneuß с вращающимся диском фильтра идеально подходят для переработки рециклята, работая непрерывно, с постоянным давлением и в полностью автоматизированном режиме.

Ключевой компонент модернизации «экструдер»

В дополнение к механическому удалению посторонних примесей с использованием фильтров расплава термическая очистка диффузией выполняет вторую ключевую функцию в процессе экструзии. В ходе вакуумной очистки низкомолекулярные компоненты, такие как мономеры, олигомеры, растворители, продукты реакции и распада в полимерном расплаве, удаляются при высокой температуре в зонах вакуумирования используемых экструдеров с дегазаций. Данный процесс должен быть ограничен по времени, поскольку длительная обработка при высоком температурном режиме и сильном сдвиге полимера приводит к его термической деструкции и ухудшению качества конечной продукции. Решающим фактором эффективности вакуумной дегазации полимерных расплавов является площадь поверхности расплава, контактирующая с вакуумом, и её постоянное обновление. Для этого обычно используются двухшнековые и многошнековые экструдеры.

Бытовые отходы, как правило, необходимо перед повторным использованием вымыть, при этом после первой механической сушки в них содержится большая доля остаточной влаги. В отличие от традиционных процессов экструзии перед переработкой в MRS экструдере компании Gneuss не требуется специально удалять остаточную влагу предварительной сушкой или другим подобным способом. Влага извлекается из полимера в процессе экструзии посредством вакуумной системы. Вода при этом является несущей средой удаления химических добавок, таких как красители, стабилизаторы, улавливатели ацетальдегида, масел-носителей, растворителей и многих других. Использование рециклята при изготовлении упаковки для пищевых продуктов или волокон, контактирующих с кожей, регламентируется требованиями к чистоте переработанного материала и изделия из него. Данные требования издаются органами контроля за качеством пищевых и других видов продуктов, такими, как FDA, EFSA или другими местными административными ведомствами. Все потенциальные токсины – органические и неорганические – должны быть тщательно удалены, что и обеспечивается MRS экструдером с высокой эффективностью очищения на стадии дегазации.

На протяжении уже более десяти лет MRS экструдер компании Gneuß применяется для переработки рециклятов с высокой степенью загрязнения, таких как бытовые отбросы, промышленные отходы от производства волокна и плёнок из ПЭТ и из других гигроскопичных полимеров (например, полиамида), а также полиолефинов и полистирола.

На протяжении уже более десяти лет MRS экструдер компании Gneuß применяется для переработки рециклятов с высокой степенью загрязнения, таких как бытовые отбросы, промышленные отходы от производства волокна и плёнок из ПЭТ и из других гигроскопичных полимеров (например, полиамида), а также полиолефинов и полистирола.

Благодаря конструкции мультишнекового элемента MRS экструдера, площадь поверхности расплава, подвергаемая дегазации, многократно превышается, чем у обычных систем экструзии, предлагаемых на рынке. При MRS технологии стандартно используется неглубокий вакуум на уровне 25-30 мбар. Для особо требовательных сфер применения предлагаются Gneuss вакуумные системы с уровнем подачи вакуума до 1 мбар, специально разработанные для того или иного технологического процесса. Мощная стадия дегазации крайне эффективно удаляет летучие примеси, масла и запахи, при этом полимеры с содержанием влаги до 2% могут быть переработаны непосредственно в высокосортные виды конечной продукции.

Ключевой компонент «управление вязкостью»

При использовании вторичного ПЭТ часто наблюдается существенная разница в вязкости полимерного расплава, например, между двумя партиями подаваемого сырья, а также и в пределах одной партии. Причиной этому могут быть различия в характеристических свойствах материала и в содержании влаги в нем. Особенно при производстве волокон постоянство показателя характеристической вязкости имеет решающее значение для стабильного ведения процесса. Колебания входной вязкости требуют осуществления процесса гибкого регулирования соотношений перерабатываемого материала с применяемыми добавками или соответствующей настройки параметров процесса, например, уровня вакуума с тем, чтобы быстро реагировать на обеспечение заданной оптимальной выходной вязкости расплава. Поэтому для регистрации и контроля вязкости расплава требуется надёжный онлайн-вискозиметр.

Онлайн-вискозиметр компании Gneuß отражает и контролирует вязкость расплава в процессе производства, а также автоматически регулирует уровень вакуума, в том числе и при колебаниях значений входной вязкости полностью для обеспечения стабильного качества и характеристик материала.

Ключевой компонент «полиреактор»

Наряду с онлайн-вискозиметром, регистрирующим и контролирующим в ходе непрерывного производства вязкость расплава, а в случае возникших колебаний процесса автоматически регулирующим его с помощью системы управления, к одной из последних разработок относится реактор поликонденсации Jump. Посредством фланца он присоединяется напрямую к секции экструзии и обеспечивает благодаря своей детально проработанной технологической концепции направленное повышение вязкости расплава ПЭТ. Тем самым Jump представляет собой компактную, экономичную и быструю альтернативу классическим установкам твёрдо-фазной поликонденсации, способствующей апсайклингу, т. е. выходу из него расплава материала из рециклята улучшенного качества и экологически благоприятного. При необходимости возможно быстро и просто дооснастить действующие линии реактором JUMP компании Gneuss на любом этапе их эксплуатации.