Con tecnologie all’avanguardia nel riciclo reale

Con il clima negativo sulle materie plastiche, la riduzione e il riciclaggio stanno diventando sempre più importanti. Al contrario, il consumo di prodotti in plastica è in costante aumento a causa di un cambiamento nel comportamento dei consumatori. I produttori si trovano ad affrontare sfide in costante crescita in questo settore.

Da un lato, il design del prodotto deve essere modificato in modo tale da garantire il riciclaggio o un secondo utilizzo del prodotto, dall’altro la percentuale di materiali riciclati nel prodotto deve essere aumentata. I processi di produzione che in precedenza erano progettati solo per la lavorazione di materiale vergine e con livelli costanti di alta qualità in condizioni note, sono ora gravemente disturbati o interrotti da contaminazioni e da qualità dei materiali fortemente fluttuanti ad un tasso di riciclaggio più elevato. Le esigenze particolari o l’uso a contatto diretto con gli alimenti non possono più essere realizzati con le linee di produzione esistenti.

Per la lavorazione di materiali riciclati, tuttavia, non è assolutamente necessario investire in nuove linee di produzione: Gneuss è un esperto nel riciclo della plastica e offre tecnologie e soluzioni di sistema innovative per un impianto “retrofit”. Sostituendo i singoli componenti chiave all’interno della linea di estrusione, vengono forniti elementi chiave decisivi che rendono la linea esistente adatta alla produzione di materiale riciclato.

Componenti chiave per il riciclo reale

Tecnologia di filtrazione

Il brevettato sistema di filtrazione rotante ed i cambiafiltri, grantiscono un un processo completamente automatico a pressione costante.

Tecnologia di estrusione

Sistema di estrusione Gneuss MRS offre nuove possibilità di degasaggio e devolatilizzazione dei polimeri fusi.

Tecnologia di polireazione

Riprocesso di scarti di PET industiale ed di post consumo, ad un prodotto ad alto valore con il nuovo reattore JUMP.

Controllo qualità

Il Viscosimetro online di Gneuss rileva e registra la viscosità della massa fusa durante la produzione e garantisce livelli di qualità costanti anche con viscosità di input fluttuanti tramite un controllo del vuoto completamente automatico.

Venite a conoscere i nostri prodotti nello showroom virtuale! Accedi a un’anteprima esclusiva delle nostre innovazioni! Esperienze virtuali di prodotto, video esclusivi di applicazione, incontri 1:1 in pochi secondi e una chat dal vivo: Salva la tua anteprima su Gneuss Virtual!

Registrati per Gneuss VirtualComponente chiave: Sistema di filtrazione

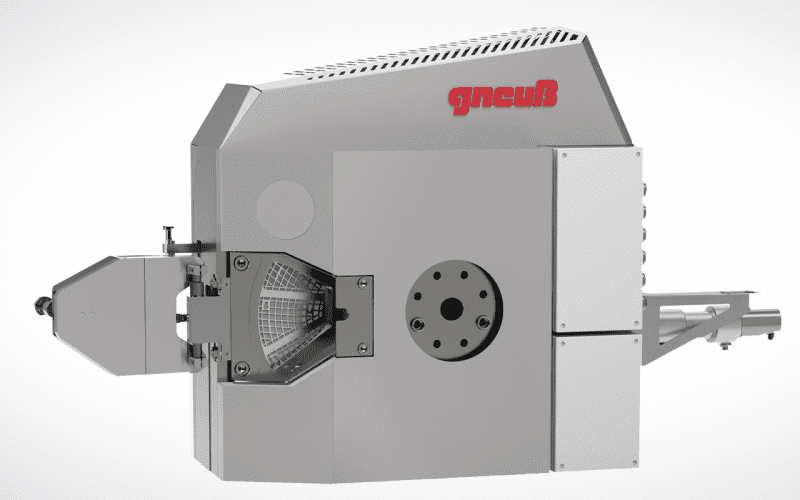

Un elemento chiave essenziale nel processo di estrusione è la pulizia della massa fusa da vari tipi di particelle contaminanti mediante sistemi di filtrazione. Nei processi con materiale relativamente pulito, la pulizia viene eseguita con l’ausilio di un semplice cambia filtro che opera in modo discontinuo o quasi-continuo. A causa dell’elevata purezza del materiale di ingresso, un cambiamento delle reti filtranti contaminate e un conseguente disturbo del processo avvengono raramente e a intervalli regolari.

Il processo di filtrazione è decisamente diverso se un’alta percentuale di materiale vergine viene cambiata con materiale riciclato. Le reti filtranti del precedente sistema di filtrazione vengono contaminate a intervalli più brevi e, con l’aumentare della contaminazione delle reti filtranti, aumenta la pressione a monte del filtro, che può provocare fluttuazioni di temperatura e viscosità. Quando si cambiano le reti, possono verificarsi grandi fluttuazioni di processo e particelle degradate possono entrare nella massa fusa. In contrasto con questo, i sistemi di filtrazione Gneuss funzionano a pressione costante, in modo che, indipendentemente dalla frequenza delle reti filtranti cambiate, la produzione continua e l’elevata qualità possa essere garantita.

La scelta del corretto sistema di filtrazione può avere un’influenza decisiva sull’efficienza economica della produzione. I sistemi di pulizia in contro flusso sono spesso utilizzati per materiali fortemente contaminati, come nel riciclaggio. Le perdite causate da questi sistemi variano, a volte considerevolmente, a seconda del sistema di filtrazione utilizzato. Con i tradizionali cambia filtri, dove il back-flushing è di solito fatto deviando il flusso della massa fusa, grandi quantità di materiale possono quindi essere perse rapidamente.

La scelta del corretto sistema di filtrazione può avere un’influenza decisiva sull’efficienza economica della produzione. I sistemi di pulizia in contro flusso sono spesso utilizzati per materiali fortemente contaminati, come nel riciclaggio. Le perdite causate da questi sistemi variano, a volte considerevolmente, a seconda del sistema di filtrazione utilizzato. Con i tradizionali cambia filtri, dove il back-flushing è di solito fatto deviando il flusso della massa fusa, grandi quantità di materiale possono quindi essere perse rapidamente.

Il sistema di filtrazione Gneuss RSF genius con il sistema integrato di back-flushing stabilisce nuovi standard in termini di efficienza per la pulizia in contro flusso, in quanto la quantità e la pressione utilizzate possono essere esattamente adattate al processo. I sistemi di filtrazione su base rotante Gneuss con tecnologia brevettata sono ideali per la lavorazione di materiale riciclato, in quanto operano continuamente, a pressione costante e sono completamente automatici con una massima efficienza di autopulizia.

Componente chiave: Estrusore

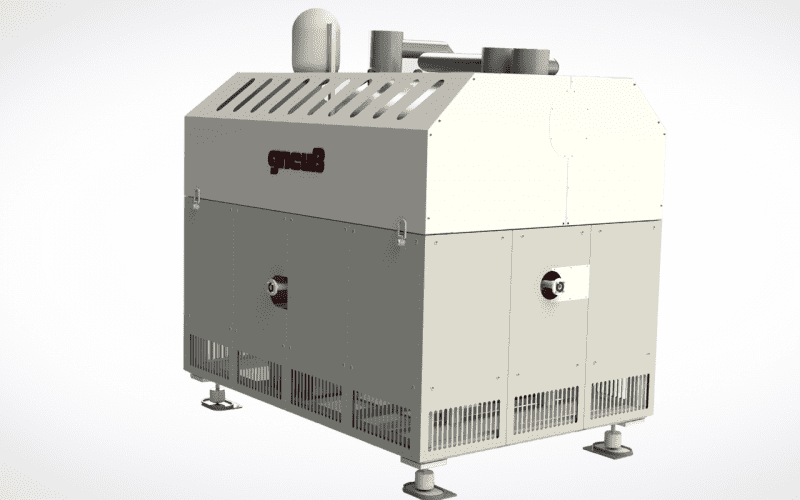

Oltre alla rimozione meccanica delle particelle estranee mediante sistemi di filtrazione della massa fusa, la pulizia termica per diffusione svolge un secondo ruolo chiave nel processo di estrusione. Nel degassaggio sottovuoto, i componenti a basso peso molecolare come monomeri, oligomeri, solventi, prodotti di reazione e decomposizione nella fusione plastica vengono rimossi ad alta temperatura nelle zone di degasaggio degli estrusori. Decisivo per l’efficienza del degasaggio è la dimensione della superficie della massa fusa a contatto con il vuoto e il suo costante rinnovamento. Di solito, a questo scopo vengono utilizzati estrusori a doppia vite e multi-vite.

I rifiuti post-consumo di solito devono essere lavati prima del riutilizzo e contengono ancora un’elevata quantità di umidità residua dopo la prima essiccazione meccanica. A differenza dei processi di estrusione convenzionali, con l’estrusore Gneuss MRS , questa umidità residua non deve essere rimossa con processi di essicamento o similari prima della lavorazione. L’umidità viene rimossa dalla plastica durante l’estrusione da un sistema di vuoto. L’acqua serve anche come mezzo di trasporto per la rimozione di additivi chimici come coloranti, stabilizzatori, oli vettori, solventi e molti altri.

Per l’uso del materiale riciclato a contatto con gli alimenti o la pelle, si applicano i requisiti di purezza stabiliti dalle autorità alimentari come FDA, EFSA o altre autorità locali. Tutte le potenziali tossine organiche e inorganiche devono essere rimosse, il che si ottiene con l’estrusore MRS con un’elevata prestazione di decontaminazione durante la fase di degassaggio.

Per più di un decennio, l’estrusore MRS Gneuss è stato utilizzato per il riciclaggio di materiale altamente contaminato come rifiuti post-consumo, rifiuti industriali provenienti da fibre e pellicole, nonché polistirene, nylon e altri polimeri idrofili.

Il design della sezione multi-vite dell’estrusore MRS aumenta la superficie della massa fusa disponibile per la degassaggio di parecchie volte rispetto ai sistemi di estrusione convenzionali disponibili sul mercato e generalmente richiede un semplice vuoto di soli 25-30 mbar. Per applicazioni particolarmente esigenti, sono disponibili anche sistemi a vuoto fino a 1 mbar appositamente sviluppati per il processo. L’elevata capacità di degassaggio rimuove le impurità volatili, gli oli e gli odori in modo estremamente efficace. I polimeri con un contenuto di umidità fino al 2% possono essere trasformati direttamente in prodotti di alta qualità.

Componente chiave: Controllo qualità

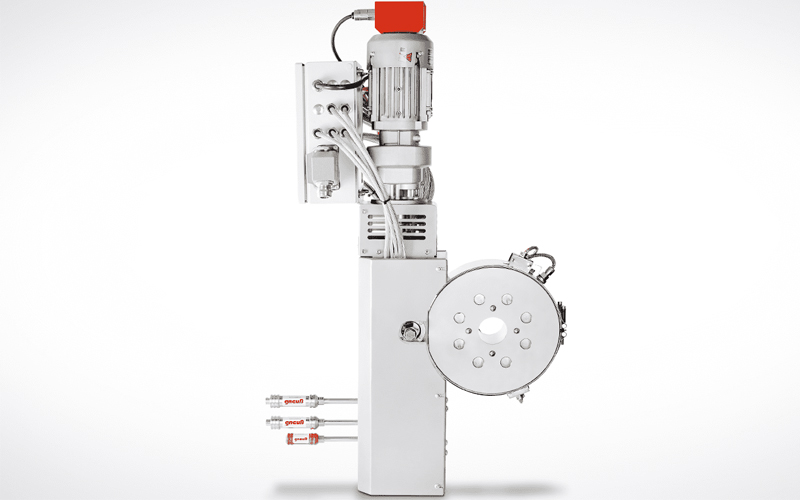

Quando si utilizza materiale riciclato in PET, la massa fusa della plastica, spesso mostra notevoli fluttuazioni nella viscosità, ad esempio tra lotti diversi, ma anche all’interno di un lotto. La ragione di questo può essere le proprietà del materiale, ma anche i diversi contenuti di umidità. Nella lavorazione del PET, un valore IV costante è di fondamentale importanza per un processo di produzione affidabile. Le variazioni nella viscosità di input richiedono una regolazione del materiale o degli additivi o una corrispondente regolazione dei parametri di processo al fine di regolare la viscosità finale della massa fusa. Una misurazione affidabile della viscosità online è quindi essenziale per registrare e controllare la viscosità della massa fusa.

Il Viscosimetro online di Gneuss rileva e registra la viscosità della massa fusa durante la produzione e garantisce livelli di qualità costanti anche con viscosità di input fluttuanti tramite un controllo del vuoto completamente automatico.

Componente chiave: Polireattore

Il Polireattore Jump è collegato direttamente tramite una flangia all’estrusore, con il suo sofisticato controllo del processo, assicura un accumulo mirato di viscosità della massa fusa di PET. Il Jump rappresenta un’alternativa compatta, economica e veloce ai sistemi SSP convenzionali e consente il riutilizzo del materiale riciclato. Il sistema JUMP di Gneuss può anche essere adattato a una linea esistente in qualsiasi momento.