Mit führenden Technologien zum Real Recycling

Kunststoff-Vermeidung, Abfallreduzierung und Recycling nehmen einen immer höheren Stellenwert ein. Im Widerspruch dazu steigt der Verbrauch an Kunststoffprodukten bedingt durch ein geändertes Konsumverhalten stetig an. Hersteller sehen sich hier vor stetig wachsenden Herausforderungen gestellt.

Zum einen muss das Produktdesign so geändert werden, dass ein Recycling oder eine Secondhand-Nutzung des Produktes gewährleistet ist, zum anderen sollte der Anteil an Rezyklaten im Produkt erhöht werden. Produktionsprozesse, die vorher nur auf die Verarbeitung von Neuware ausgelegt waren und damit unter bekannten Bedingungen gleich bleibend hohe Qualitäten erzielten, werden nun bei höherer Recyclingquote durch Verschmutzungen und stark schwankenden Materialqualitäten empfindlich gestört oder unterbrochen. Spezielle Anforderungen oder der Einsatz im direkten Lebensmittelkontakt können mit den vorhandenen Produktionsanlagen nicht mehr realisiert werden.

Für die Verarbeitung von Recyclingware ist eine Investition in neue Produktionsanlagen aber nicht zwingend notwendig – das Unternehmen Gneuß ist Experte für das Recycling von Kunststoffen und bietet hier innovative Technologien und Systemlösungen für einen Anlagen-„Retrofit“ an. Mit dem Austausch einzelner Schlüsselkomponenten innerhalb der Extrusionsstrecke werden entscheidende Stellschrauben geliefert, die die vorhandene Anlage fit für den Recyclingkreislauf machen.

Unsere Schlüsselkomponenten für Real Recycling

Filtration

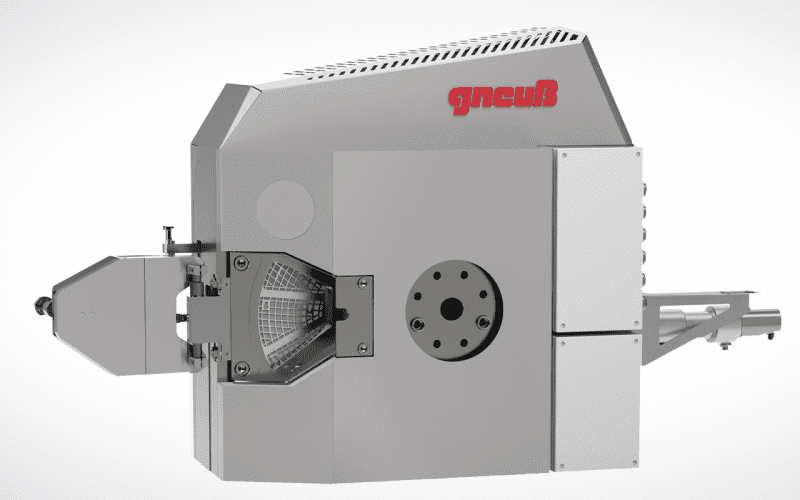

Die patentierten Gneuß Rotary Filtriersysteme und Schmelzefilter ermöglichen eine vollautomatische, prozess- und druckkonstante Filtration.

Extrusion

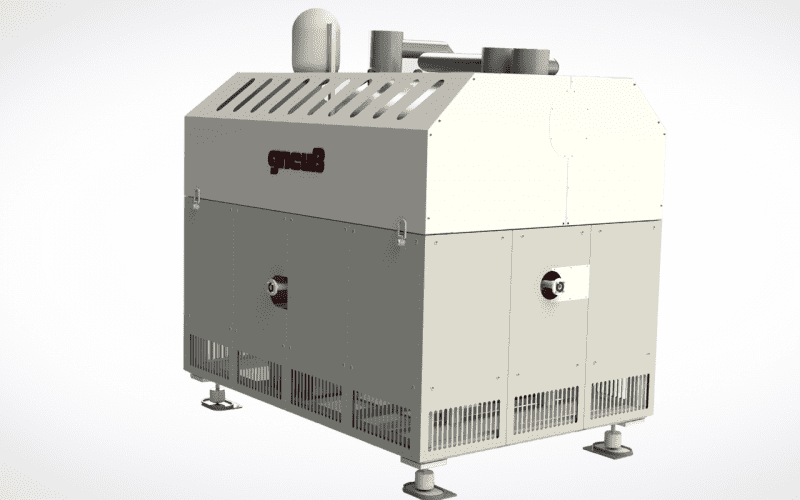

Das MRS Extrusionssystem von Gneuß eröffnet neue Möglichkeiten zur effizienten Entgasung und Extrusion von Kunststoffschmelzen.

Polyreaktion

Mit dem Polyreaktor JUMP werden Industrie- und Postconsumer-Abfälle zu hochwertigen Produkten verarbeitet.

Qualitätskontrolle

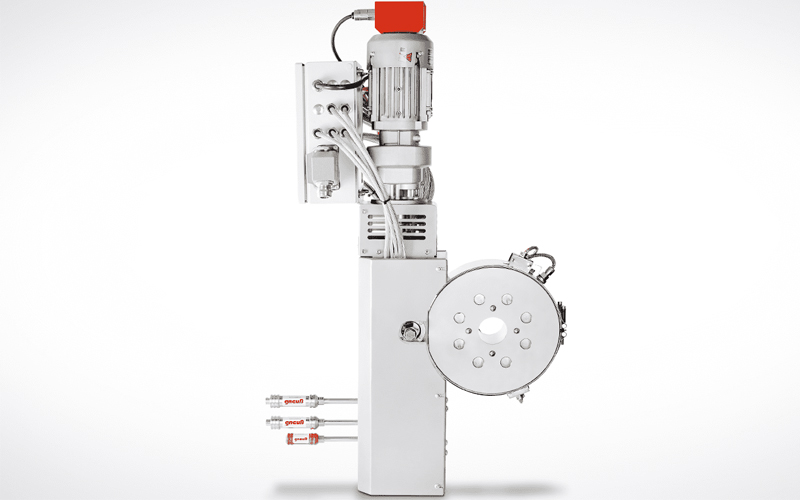

Das Online-Viskosimeter ermöglicht eine präzise Messung von Polymereigenschaften, die einen wesentlichen Einfluss auf die Produktqualität haben.

Vereinbaren Sie einen Termin mit uns

Online-Präsentation anfragen!Schlüsselkomponente Filter im Retrofit

Eine essentielle Stellschraube während des Extrusionsprozesses nimmt die Reinigung der Kunststoffschmelze von Schmutzpartikeln unterschiedlichster Art ein. In Prozessen mit relativ sauberem Material erfolgt die Reinigung mithilfe einfacher Siebwechsler, die diskontinuierlich oder quasi-kontinuierlich arbeiten. Ein Wechsel der verschmutzten Siebe und eine damit einhergehende Prozessstörung findet aufgrund der hohen Reinheit des Inputmaterials selten und in regelmäßigen Abständen statt.

Entscheidend anders gestaltet sich der Filtrationsprozess, wenn ein hoher Anteil von Neuware nun gegen Rezyklate ausgetauscht wird. Die Siebe des konventionellen Filtrationssystems verschmutzen in kürzeren Intervallen, bei ansteigender Siebverschmutzung steigt der Druck vor dem Filter, welcher Temperatur- und Viskositätsschwankungen zur Folge haben kann. Beim Siebwechsel kann es dann zu starken Prozessschwankungen kommen und abgebaute und vercrackte Partikel können in den Schmelzestrom gelangen. Im Gegensatz hierzu arbeiten Filtriersysteme von Gneuß prozess- und druckkonstant, sodass unabhängig von der Siebwechselfrequenz stets eine kontinuierliche Produktion und konstant hohe Schmelzequalitäten garantiert werden können.

Die Wahl des richtigen Filtriersystems kann die Wirtschaftlichkeit der Produktion maßgeblich positiv beeinflussen. Bei stark verschmutzten Materialien, wie im Recycling, werden oft Rückspülsysteme eingesetzt. Die hierdurch verursachten Schmelzeverluste variieren zum Teil erheblich je nach eingesetztem Filtriersystem, bei herkömmlichen Rückspül-Siebwechslern, deren Rückspülung üblicherweise durch ein Umleiten des Schmelzestroms erfolgt, können so schnell größere Schmelzemengen verloren gehen. Das Gneuß Filtriersystem RSFgenius mit integrierter Rückreinigung setzt in Sachen Rückspüleffizienz Maßstäbe, da hier die verbrauchte Materialmenge sowie der verwendete Druck exakt an den Prozess angepasst werden können. Die Gneuß Rotary-Filtriersysteme mit der patentierten Siebscheibentechnologie eignen sich bei der Rezyklatverarbeitung ideal, da sie kontinuierlich, druckkonstant und vollautomatisch arbeiten.

Die Wahl des richtigen Filtriersystems kann die Wirtschaftlichkeit der Produktion maßgeblich positiv beeinflussen. Bei stark verschmutzten Materialien, wie im Recycling, werden oft Rückspülsysteme eingesetzt. Die hierdurch verursachten Schmelzeverluste variieren zum Teil erheblich je nach eingesetztem Filtriersystem, bei herkömmlichen Rückspül-Siebwechslern, deren Rückspülung üblicherweise durch ein Umleiten des Schmelzestroms erfolgt, können so schnell größere Schmelzemengen verloren gehen. Das Gneuß Filtriersystem RSFgenius mit integrierter Rückreinigung setzt in Sachen Rückspüleffizienz Maßstäbe, da hier die verbrauchte Materialmenge sowie der verwendete Druck exakt an den Prozess angepasst werden können. Die Gneuß Rotary-Filtriersysteme mit der patentierten Siebscheibentechnologie eignen sich bei der Rezyklatverarbeitung ideal, da sie kontinuierlich, druckkonstant und vollautomatisch arbeiten.

Schlüsselkomponente Extruder im Retrofit

Neben der mechanischen Entfernung von Fremdstoffen mithilfe von Schmelzefiltern nimmt die thermische Reinigung durch Diffusion eine zweite Schlüsselfunktion im Extrusionsprozess ein. Bei der Vakuumentgasung werden niedermolekulare Bestandteile wie Monomere, Oligomere, Lösungsmittel, Reaktions- und Zersetzungsprodukte in der Kunststoffschmelze bei hoher Temperatur in evakuierten Zonen der eingesetzten Entgasungsextruder entfernt. Der Prozess ist zeitlich begrenzt, da Polymere bei längeren Behandlungszeiten unter hoher Temperatur und starker Scherung thermisch abbauen und sich damit die Qualität des Endproduktes verschlechtert. Entscheidend für die Effizienz der Vakuumentgasung von Polymerschmelzen ist die Größe der mit dem Vakuum in Kontakt stehenden Schmelzeoberfläche und deren ständige Erneuerung. In der Regel werden hierfür Doppelschnecken- und Mehrwellenextruder eingesetzt.

Post-Consumer-Abfälle müssen üblicherweise vor der Wiederverwendung gewaschen werden und enthalten nach der ersten mechanischen Trocknung noch hohe Anteile an Restfeuchte. Im Gegensatz zu herkömmlichen Extrusionsprozessen muss diese Restfeuchte beim Gneuß MRS Extruder vor der Verarbeitung nicht durch Trocknung oder ähnliches entfernt werden. Die Feuchte wird dem Kunststoff während der Extrusion durch ein Vakuumsystem entzogen. Das Wasser dient hierbei auch als Trägermedium für die Entfernung von chemischen Zusätzen wie Farbstoffe, Stabilisatoren, Acetaldehyd-Fänger, Trägeröle, Lösungsmittel u.v.m.. Für den Einsatz des Rezyklats im Lebensmittel- oder Hautkontakt gelten die von Lebensmittelbehörden wie FDA, EFSA oder anderen lokalen Behörden erlassenen Reinheitsanforderungen. Alle organischen und anorganischen potenziellen Giftstoffe müssen entfernt werden, was beim MRS-Extruder mit einer hohen Dekontaminationsleistung während der Entgasungsphase gelingt.

Seit mehr als einem Jahrzehnt wird der Gneuß MRS-Extruder bei der Wiederaufbereitung von hochverschmutzten Rezyklaten wie Post-Consumer-Abfällen, Faser- und Folienindustrieabfällen aus PET, sowie anderen hygroskopischen Polymeren (z. B. Polyamid), und auch Polyolefine, Polystyrol eingesetzt.

Die Konstruktion des Multischneckenelements des MRS-Extruders vergrößert die für die Entgasung zur Verfügung stehende Schmelzeoberfläche um ein Vielfaches als bei den am Markt üblichen Extrusionssystemen und benötigt hierfür in der Regel nur ein einfaches Vakuum von 25-30 mbar. Für besonders anspruchsvolle Anwendungen stehen auch speziell für den Prozess entwickelte Vakuumsysteme bis zu 1 mbar zur Verfügung. Die hohe Entgasungsleistung entfernt flüchtige Störstoffe, Öle und Gerüche äußerst effektiv, dabei können Polymere mit einem Feuchtegehalt von bis zu 2% direkt zu hochwertigen Endprodukten verarbeitet werden.

Schlüsselkomponente Viskositätssteuerung

Beim Einsatz von PET-Recyclingware weist die Kunststoffschmelze oft deutliche Schwankungen der Viskosität auf, z.B. zwischen unterschiedlichen Chargen, aber auch innerhalb einer Charge. Der Grund hierfür kann in den Materialeigenschaften, aber auch in unterschiedlichen Feuchtegehalten liegen. In der Faserherstellung ist ein konstanter IV-Wert von entscheidender Bedeutung für einen zuverlässigen Verarbeitungsprozess.

Schwankungen in der Eingangsviskosität verlangen eine flexible Anpassung des Verhältnis von Material und beigemischten Zusatzstoffen, oder eine entsprechende Einstellung der Prozessparameter, um die Endviskosität der Schmelze zu regulieren. Für die Erfassung und Kontrolle der Schmelzeviskosität ist daher eine zuverlässige Online-Viskositätsmessung erforderlich.

Das Gneuß Online-Viskosimeter übernimmt die Erfassung und Kontrolle der Schmelzeviskosität während der laufenden Produktion und sorgt auch bei schwankenden Inputviskositäten über eine vollautomatische Vakuumregelung für konstante Materialqualitäten und Eigenschaften.

Schlüsselkomponente Polyreaktor

Neben dem Online-Viskosimeter, das die Erfassung und Kontrolle der Schmelzeviskosität während der laufenden Produktion übernimmt und über eine Steuerung bei schwankenden Viskositäten den Gesamtprozess nachsteuert, gehört der Polykondensationsreaktor Jump zu den jüngsten Neuentwicklungen. Dieser wird direkt an die Extrusionseinheit angeflanscht und sorgt mit seiner ausgefeilten verfahrenstechnischen Konzeption für einen gezielten Viskositätsaufbau der PET-Schmelze. Damit stellt der Jump eine kompakte, wirtschaftliche und schnelle Variante zu herkömmlichen SSP-Anlagen dar und ermöglicht die Wiederverwendung der Rezyklate auch im Sinn eines Upcyclings. Auch der Gneuß JUMP lässt sich jederzeit an einer bestehenden Linie nachrüsten.