Avec des Technologies de Pointe pour un Vrai Recyclage

La substitution des matières plastiques, la réduction des déchets et le recyclage sont de plus en plus importants. Malgré cela, la consommation de produits en plastique ne cesse d’augmenter en raison d’un changement de comportement des consommateurs. Les fabricants sont confrontés à des défis sans cesse croissants dans ce domaine.

D’une part, la conception des produits doit être modifiée de manière à ce que le recyclage ou l’utilisation secondaire des produits soit garantie, d’autre part la proportion de matières recyclées dans les produits devrait être augmentée. Les procédés de production qui n’étaient auparavant conçus que pour le traitement des matières vierges, et réalisant donc une haute qualité dans des conditions connues sont maintenant sérieusement perturbés voire interrompus par des taux croissants de matières dont le niveau de contamination et la qualité sont très fluctuants. Des exigences particulières ou l’utilisation avec un contact alimentaire direct ne peuvent plus être remplies avec les lignes de production existantes.

Pour le traitement des matières recyclées, investir dans de nouvelles lignes de production n’est malgré tout pas absolument nécessaire – Gneuss est un expert dans le recyclage des plastiques et offre des technologies innovantes et des solutions systèmes pour une « modernisation » de l’atelier. En remplaçant des composants individuels clés de la ligne d’extrusion, des éléments clés déterminants sont fournis pour rendre la ligne existante adaptée au cycle de recyclage.

Nos éléments clés pour un Vrai Recyclage

Filtration

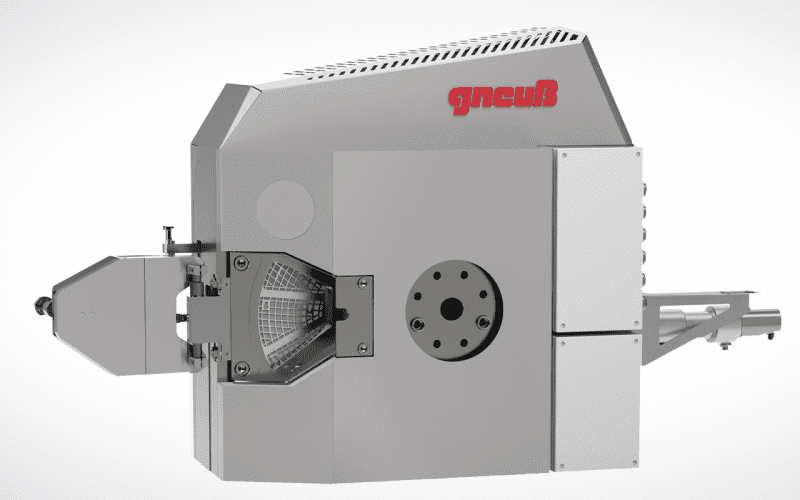

Les systèmes de filtration rotatifs brevetés de Gneuss permettent une filtration entièrement automatique à constante de processus et de pression.

Extrusion

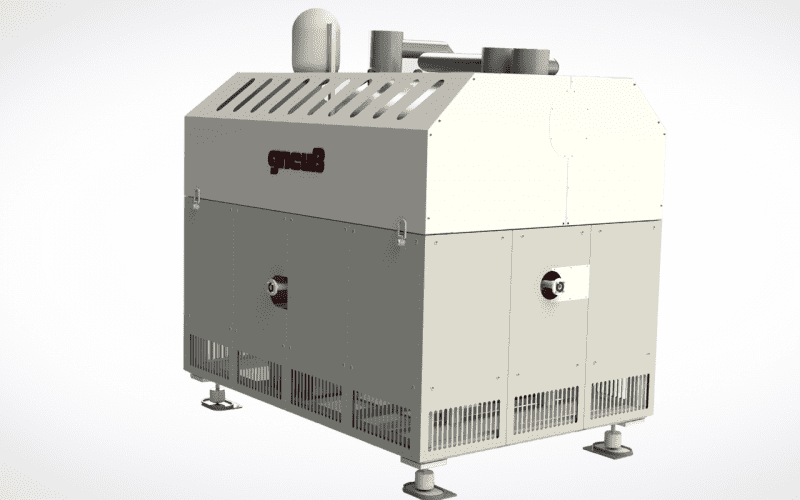

Le système extrusion MRS de Gneuss ouvre de nouvelles possibilités pour le dégazage.

Polyréaction

The JUMP reactor reprocesses industrial and post-consumer PET waste to high value products.

Contrôle de la qualité

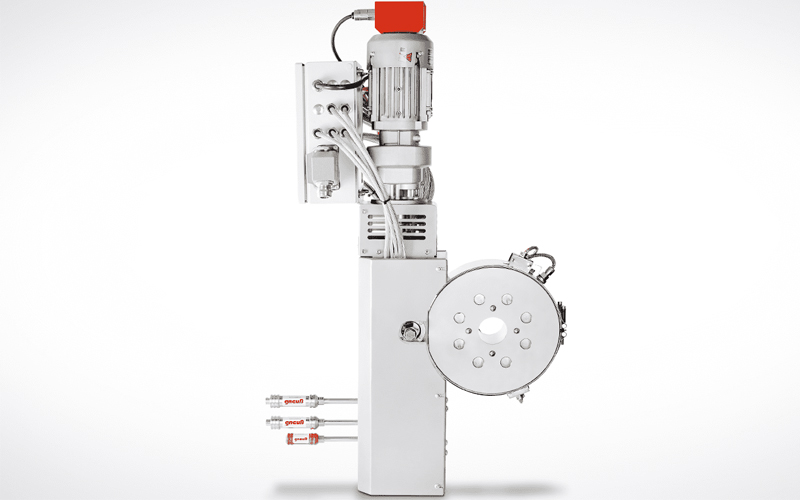

Le viscosimètre en ligne permet une mesure précise de propriétés du polymères qui ont une influence importante sur la qualité du produit.

Prenez rendez-vous

Demandez une présentation en ligne!Système de Filtration Elément Clé

Un élément clé essentiel dans le processus d’extrusion est le nettoyage du melt de divers types de particules contaminées au moyen de systèmes de filtration de melt. Dans les procédés avec des matières relativement propres, le nettoyage est effectué à l’aide de simples changeurs de filtres qui fonctionnent de façon discontinue ou quasi-continue. En raison de la grande pureté de la matière d’entrée, le changement des filtres contaminés et la perturbation de processus qui en résulte ont lieu assez rarement et à intervalles réguliers.

Le processus de filtration est très différent si une forte proportion de matières vierges est remplacée par des matières recyclées. Les tamis du système de filtration précédent sont alors contaminés plus rapidement, et à mesure que la contamination sur le tamis augmente, la pression en amont du filtre augmente, ce qui peut entraîner des fluctuations de température et de viscosité. Lors du changement de tamis, des fluctuations majeures peuvent alors se produire et des particules dégradées et fissurées peuvent entrer dans le flux de melt. En revanche, les systèmes de filtration Gneuss fonctionnent de manière constante, de sorte que, indépendamment de la fréquence de changement du tamis, une production continue et une constante et haute qualité de melt peuvent être garanties.

Le choix du système de filtration adapté peut avoir une influence décisive sur l’efficacité économique de la production. Les systèmes à contre-lavage sont souvent utilisés pour les matières fortement contaminées, comme dans le recyclage. Les pertes de melt créées par ces systèmes varient, parfois considérablement, selon le système de filtration utilisé. Avec les changeurs de filtre à contre-lavage conventionnels, où le contre-lavage se fait habituellement en détournant le flux de melt, de plus grandes quantités de melt peuvent rapidement être perdues. Le système de filtration Gneuss RSFgenius avec système intégré de contre-lavage établit de nouvelles normes en termes d’efficacité de contre-lavage, car la quantité ainsi que la pression utilisée peuvent être précisément adaptées au processus. Les systèmes de filtration rotative Gneuss dotés d’une technologie brevetée de disques de filtration sont parfaitement adaptés au traitement des matières recyclées, car ils fonctionnent en continu, à pression constante et entièrement automatiquement, et ont une efficacité d’auto-nettoyage maximale.

Extrudeuse Elément Clé

En plus de l’élimination mécanique des particules étrangères au moyen de systèmes de filtration de melt, le nettoyage thermique par diffusion joue un deuxième rôle clé dans le processus d’extrusion. Dans le dégazage sous vide, les composants à faible poids moléculaire tels que les monomères, les oligomères, les solvants, les réactifs et agents de décomposition présents le melt plastique sont éliminés à haute température dans les zones de dégazage sous vide des extrudeuses utilisées. La taille de la surface de melt en contact avec le vide et son renouvellement constant sont déterminantes pour l’efficacité du dégazage sous vide des melts de polymères. Habituellement, les extrudeuses à double vis et à vis multiples sont utilisées à cette fin.

Les déchets post-consommation doivent généralement être lavés avant leur réutilisation et contiennent encore une grande quantité d’humidité résiduelle après le premier séchage mécanique. Contrairement aux procédés d’extrusion conventionnels, avec les extrudeuses MRS de Gneuss, cette humidité résiduelle n’a pas à être enlevée par séchage ou autre, avant le traitement. L’humidité est retirée du plastique pendant l’extrusion par un système sous vide. L’eau sert également de support pour l’élimination des additifs chimiques tels que les colorants, les stabilisants, les fixateurs d’acétaldéhyde, les huiles supports, les solvants et bien d’autres.

Pour l’utilisation des matières recyclées en contact avec des aliments ou avec la peau, les exigences de pureté fixées par les autorités alimentaires telles que la FDA, l’EFSA ou d’autres autorités locales s’appliquent. Toutes les toxines organiques et inorganiques potentielles doivent être éliminées, ce qui est réalisé avec l’extrudeuse MRS avec une performance de décontamination élevée pendant la phase de dégazage.

Depuis plus d’une décennie, l’extrudeuse MRS de Gneuss est utilisée pour le recyclage de matières recyclées hautement contaminées tels que les déchets post-consommation, les déchets industriels provenant de la production de fibres et de films ainsi que le polystyrène, le nylon et d’autres polymères hydrophiles.

La conception de la section multi rotationnelle de l’extrudeuse MRS augmente la surface de melt disponible pour le dégazage plusieurs fois par rapport aux systèmes d’extrusion conventionnels disponibles sur le marché et nécessite généralement un vide simple de seulement 25-30 mbar. Pour les applications particulièrement exigeantes, des systèmes sous vide jusqu’à 1 mbar spécialement développés pour l’application sont également disponibles. La capacité élevée de dégazage élimine les impuretés volatiles, les huiles et les odeurs de façon extrêmement efficace. Les polymères dont la teneur en humidité peut atteindre 2 % peuvent être transformés directement en produits finaux de haute qualité.

Contrôle Qualité Elément Clé

Lorsque des matières recyclées en PET sont utilisées, le melt présente souvent des fluctuations importantes de viscosité, par exemple entre différents lots, mais aussi au sein même d’un lot. La raison vient peut-être des propriétés de la matière, mais aussi des différents taux d’humidité. Dans le traitement des PET, une valeur IV constante est d’une importance décisive pour un processus de fabrication fiable. Les variations de la viscosité d’entrée nécessitent un ajustement de la matière ou des additifs ou un ajustement correspondant des paramètres du procédé afin de réguler la viscosité finale du melt. Une mesure fiable de la viscosité en ligne est donc essentielle pour l’enregistrement et le contrôle de la viscosité du melt.

Le Viscosimètre en ligne Gneuss prend en charge l’enregistrement et le contrôle de la viscosité de melt pendant la production et assure des qualités et des propriétés de la matière constantes, même avec des viscosités d’entrée fluctuantes via un contrôle sous vide entièrement automatique.

Polyréacteur Elément Clé

Le réacteur de polycondensation Jump de Gneuss est directement relié à l’extrudeuse et, avec son concept sophistiqué d’ingénierie des procédés, assure une augmentation ciblée de la viscosité du melt de PET. Le Jump représente une alternative compacte, économique et rapide aux systèmes SSP conventionnels et permet la réutilisation des matières recyclées également en termes de revalorisation. Le JUMP de Gneuss peut également être adapté à tout moment à une ligne existante.