Con tecnologías de punta para un reciclaje real – Envases postconsumo en ciclo cerrado en PET, PS, PP y PE

El rechazo al uso de plásticos, la reducción de residuos y el reciclaje son cada vez más importantes y habituales. Por el otra parte, el consumo de productos de plástico aumenta constantemente debido a los cambios en el comportamiento de los consumidores. Los fabricantes se enfrentan a retos constantes y crecientes en este ámbito.

Por un lado, hay que cambiar el diseño del producto para garantizar su reciclaje o reutilización y, por otro, aumentar la proporción de uso de materiales reciclados. Los procesos de producción que antes sólo se diseñaban para procesar material virgen (y que, por lo tanto, lograban una alta calidad constante en condiciones conocidas), se ven ahora notablemente afectados o perturbados por el creciente uso de reciclados con una contaminación y calidades de material muy fluctuantes. Los requisitos especiales o el uso en contacto directo con los alimentos ya no pueden cumplirse con las instalaciones de producción existentes y, sobre todo, cada vez se exige más el uso de residuos postconsumo en la fabricación de nuevos envases alimentarios.

Sin embargo, para el procesamiento de material reciclado no es absolutamente necesario invertir en completas nuevas líneas de producción. Gneuss es especialista en el reciclaje de plásticos y ofrece tecnologías innovadoras y soluciones de sistemas para el “reequipamiento” de las líneas existentes. Mediante la sustitución de componentes clave individuales dentro de una línea de extrusión, se proporcionan herramientas decisivas que hacen que la línea existente se adapte al ciclo de reciclaje.

NUESTROS COMPONENTES CLAVE PARA RECICLAJE REAL

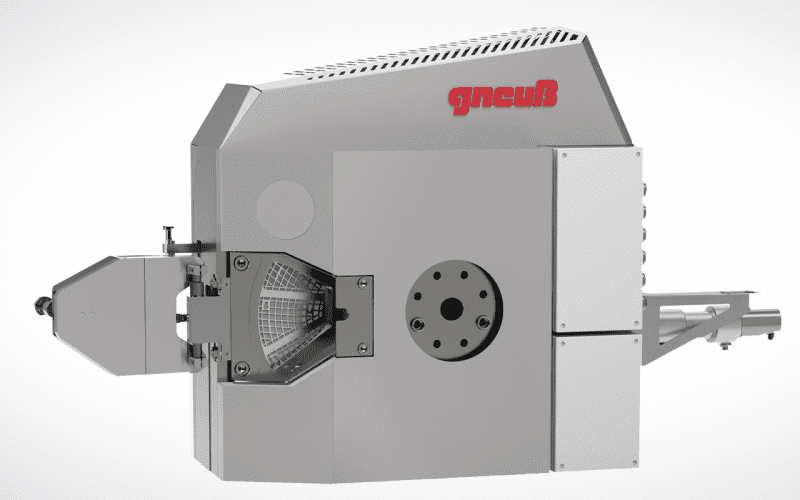

Filtración

Los sistemas rotativos patentados de filtración de Gneuss permiten la filtración completamente automática, a proceso y a presión constante.

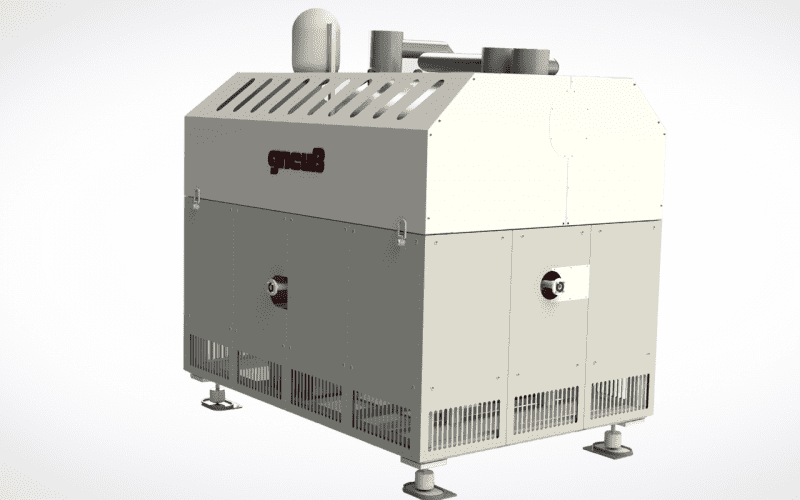

Extrusión

El sistema patentado MRS ofrece nuevas posibilidades con respecto a la desgasificación eficiente y la extrusión del polímero fundido.

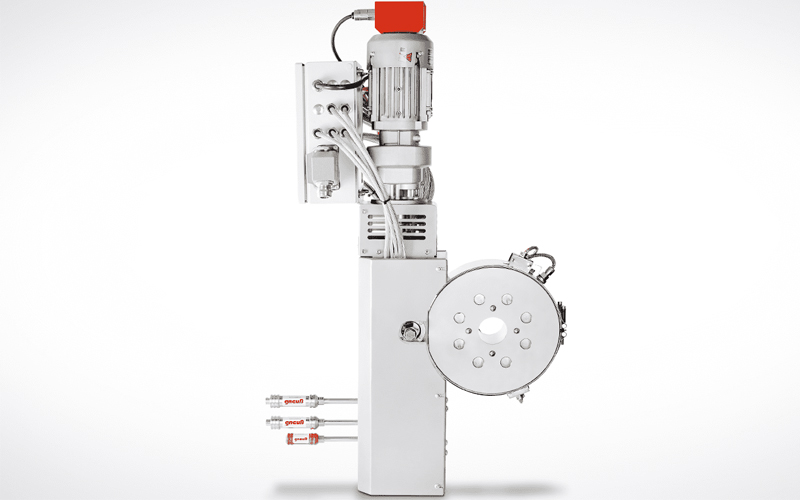

Polireacción

Reprocesamiento de desechos industriales y post-consumo en PET para productos de alto valor con el reactor JUMP.

Control de calidad

El viscosímetro en línea permite una medición precisa de las propiedades de los polímeros que tienen una influencia significativa en la calidad del producto.

Haga una cita con nosotros

¡Solicite presentación en línea!Filtro: un componente clave en la retroadaptación

Un punto de ajuste esencial durante el proceso de extrusión es la limpieza de la masa fundida de plástico de varios tipos de partículas de suciedad mediante filtros de masa fundida. En procesos con material relativamente limpio, la limpieza se lleva a cabo con la ayuda de simples cambiadores de pantalla que funcionan de forma discontinua o casi continua. Debido a la alta pureza del material de entrada, los tamices sucios y las interrupciones del proceso asociadas rara vez se reemplazan a intervalos regulares.

El proceso de filtración es decididamente diferente si ahora se cambia una alta proporción de productos nuevos por reciclados. Las pantallas del sistema de filtración anterior se ensucian a intervalos más cortos y, al aumentar la contaminación de la pantalla, aumenta la presión frente al filtro, lo que puede provocar fluctuaciones de temperatura y viscosidad. Al cambiar el elemento filtrante, puede haber fuertes fluctuaciones del proceso y partículas rotas y agrietadas pueden entrar en el flujo de masa fundida. Por el contrario, los sistemas de filtración Gneuss funcionan con un proceso y una presión constantes, por lo que siempre se puede garantizar una producción continua y una alta calidad de la masa, independientemente de la frecuencia de cambio de mallas.

Elegir el sistema de filtración adecuado puede tener un impacto significativo en la rentabilidad de la producción. Los sistemas de retrolavado a menudo se usan para materiales muy sucios, como el reciclado. Las pérdidas de masa fundida causadas de esta manera a veces varían considerablemente dependiendo del sistema de filtración utilizado. En los cambiadores de mallas de retrolavado convencionales, que generalmente se retrolavan desviando el flujo de material, se pueden perder rápidamente grandes cantidades de masa fundida. El sistema de filtración Gneuss RSFgenius con limpieza de mallas integrada establece estándares en términos de eficiencia de lavado, ya que la cantidad y la presión utilizadas pueden adaptarse exactamente al proceso.

Los sistemas de filtración rotativa Gneuss con tecnología de disco de tamiz patentada son ideales para el procesamiento de materiales reciclados, ya que funcionan de manera continua, a presión constante, de forma completamente automática y con la máxima eficiencia de autolimpieza.

La extrusora: un componente clave en retroadaptación

Además de la eliminación mecánica de sustancias extrañas con la ayuda de filtros de masa fundida, la limpieza térmica por difusión tiene una segunda función clave en el proceso de extrusión. En la desgasificación al vacío, los componentes de bajo peso molecular como los monómeros, oligómeros, disolventes, productos de reacción y descomposición en el plástico fundido se eliminan a alta temperatura en las zonas de evacuación de los extrusores de desgasificadores utilizados.

Decisivo para la eficiencia de la desgasificación al vacío de las masas fundidas de polímeros es el tamaño de la superficie de la masa fundida en contacto con el vacío y su renovación constante. Como regla general, se utilizan extrusoras de doble tornillo y multi tornillo.

Los desechos posteriores al consumo deben casi siempre lavarse antes de volver a usarse siendo que después del primer secado mecánico (en el proceso de lavado) todavía contienen altos niveles de humedad residual. Al contrario de los sistemas de extrusión convencionales, el material con humedad residual no debe pasar por secadores o cristalizadores cuando se utiliza la tecnología Gneuss-MRS. La humedad se extrae del polímero durante el proceso de extrusión a través el sistema de vacío. El agua es así al mismo tiempo, el medio de transporte para la extracción de aditivos químicos como colorantes, estabilizadores, limpiadores de acetaldehído, aceites portadores, solventes y mucho más.

Para el uso del reciclado en contacto con los alimentos, se aplican los requisitos de pureza emitidos por las autoridades alimentarias como la FDA, la EFSA u otras autoridades regionales como Anvisa, Senasa, Invima, Digesa entre otras. Todas las posibles toxinas orgánicas e inorgánicas deben ser eliminadas, lo que se resuelve con un alto rendimiento de descontaminación de la extrusora MRS durante la fase de desgasificación.

Durante más de una década, las extrusoras MRS de Gneuss se han utilizado para procesar materiales reciclados altamente contaminados, como los residuos postconsumo, los residuos industriales de la producción de fibras y láminas, así como para el poliestireno, el nailon y otros polímeros higroscópicos. La descontaminación de volátiles potencialmente perjudiciales para la salud humana también se aplica a los envases en contacto directo con alimentos fabricados con poliolefinas como el PE y el PP a partir de envases postconsumo desechados.

El diseño del elemento multi-tornillo de la extrusora MRS aumenta la superficie de masa fundida disponible para desgasificar múltiples veces más que con los sistemas de extrusión habituales en el mercado y generalmente solo requiere un vacío simple de 25-30 mbar. Los sistemas de vacío de hasta 1 mbar especialmente desarrollados para el proceso también están disponibles para aplicaciones particularmente exigentes. La alta capacidad de desgasificación elimina contaminantes volátiles, aceites y olores de manera extremadamente efectiva, y los polímeros con un contenido de humedad de hasta el 2% pueden procesarse directamente en productos finales de alta calidad.

El control de viscosidad, un elemento muy importante

Cuando se usan productos reciclados de PET, la masa fundida de plástico a menudo muestra fluctuaciones significativas en la viscosidad, por ejemplo entre diferentes lotes, pero también dentro de un lote. La razón de esto puede estar en las propiedades del material, pero también en diferentes contenidos de humedad.

En la producción con PET reciclado, un valor de IV constante es crucial para un proceso con procesamiento confiable. Las fluctuaciones en la viscosidad inicial requieren un ajuste del material o de los aditivos mezclados o un ajuste correspondiente de los parámetros del proceso para regular la viscosidad final de la masa fundida. Por lo tanto, se requiere una medición confiable de la viscosidad en línea para registrar y controlar la viscosidad de la masa fundida.

El viscosímetro en línea de Gneuss registra y controla la viscosidad de la masa fundida durante la producción en curso y garantiza cualidades y propiedades constantes del material incluso con viscosidades de entrada fluctuantes a través de un control de vacío completamente automático.

Un componente clave, el polireactor

Además del viscosímetro en línea, que se hace cargo de la detección y el control de la viscosidad de la masa fundida durante la producción en curso y ajusta el proceso general a través de un sistema de control en caso de viscosidades fluctuantes, el reactor de policondensación Jump es uno de los desarrollos más recientes. Este está conectado por bridas directamente a la unidad de extrusión y, con su sofisticado concepto de ingeniería de procesos, asegura un incremento específico de viscosidad de la masa fundida de PET. El Jump, por lo tanto, representa una variante compacta, económica y rápida de los sistemas SSP convencionales y permite el reúso directo de reciclados, así como un upgrade de los residuos, llamado de “Upcycling”. Este equipo también se puede adaptar a una línea existente en cualquier momento.