Typische Einsatzbereiche z.B.:

Verpackungsfolien, Isolierfolien, Dekorationsfolien, Tiefziehfolien

- Materialschwerpunkte: PS, PE, PP

- Übliche Durchsatzleistung bis 2.000 kg/h

- Übliche Filterfeinheiten bis zu 100 µm

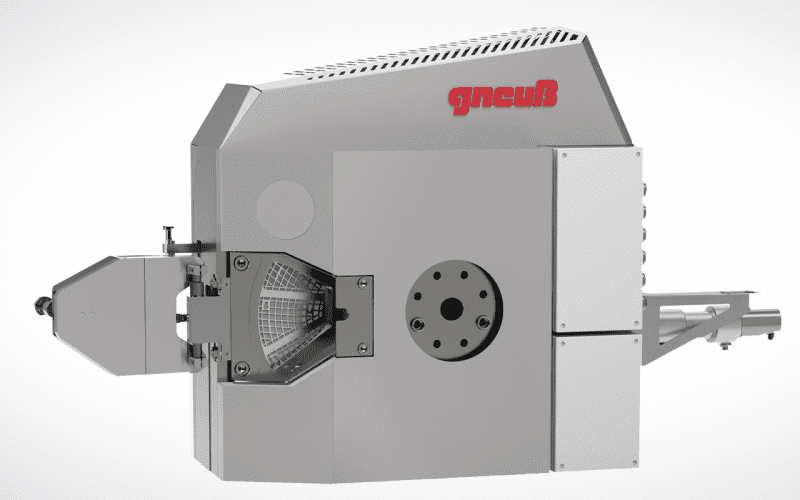

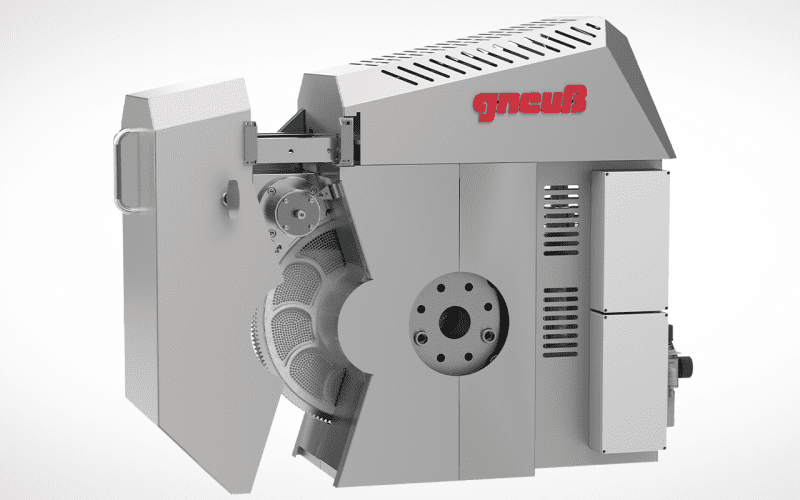

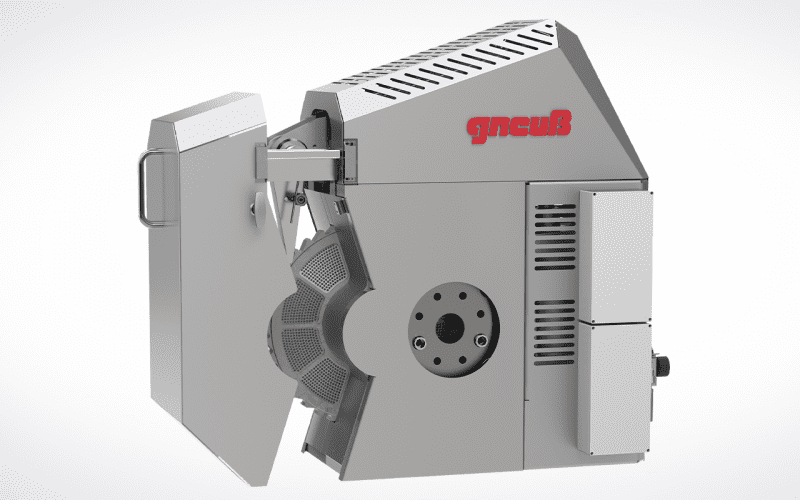

Bei der Herstellung von Schaumfolie werden aufgrund der speziellen Produktionsbedingungen neben der zuverlässigen Entfernung von festen und weichen Partikeln eine Vielzahl von weiteren Anforderungen an das eingesetzte Filtrationssystem gestellt. So ist eine dauerhafte Druckkonstanz von maßgeblicher Bedeutung, um eine gleiche und homogene Porenstruktur zu schaffen und Schmelzeexpansion beim Siebwechsel zu verhindern. Darüber hinaus muss das Filtriersystem die Möglichkeit einer Gasleckage ausschlieen. Die Gneuß Filtriersysteme bieten Ihnen hierfür maßgeschneiderte Lösungen und ermöglichen Ihnen eine kontinuierliche Kostensenkung im Herstellungsprozess mit Top-Qualitäten.

Wesentliche Merkmale der Rotary-Filtration

- Konstante Schaumstruktur

Die druckkonstante Arbeitsweise der Gneuß Filtriersysteme ermöglicht eine konstante Schaumstruktur. Dies führt nicht nur zu konstanten Produkteigenschaften, sondern sichert auch die Weiterverarbeitung. - Minimale Dickentoleranzen

Die dauerhafte Prozesskonstanz der Gneuß Rotary-Technologie minimiert Produkttoleranzen und führt damit zu Materialkosteneinsparungen und einer sehr guten Planlage. - Maximale Anlagenverfügbarkeit

Filterwechsel ohne Störung und Unterbrechung der Produktion ermöglichen eine maximale Anlagenverfügbarkeit. Der RSFgenius und der SFXmagnus bieten sogar die Möglichkeit eines vollautomatischen Betriebes. - Senkung der Materialkosten durch erhöhten Recyclatanteil

Der Einsatz von Gneuß Filtriersystemen ermöglicht die Verwendung eines höheren Regeneratanteils ohne Gefährdung der Produktqualität. Dies führt zu Kostensenkung beim Materialeinsatz. - Gefahrloser und sauberer Siebwechsel

Die Gneuß Filtriersysteme ermöglichen einen gefahrlosen und sauberen Siebwechsel durch die Druckentlastung der herauslaufenden Kavitt bzw. durch „Einfrieren“ der Schmelze.