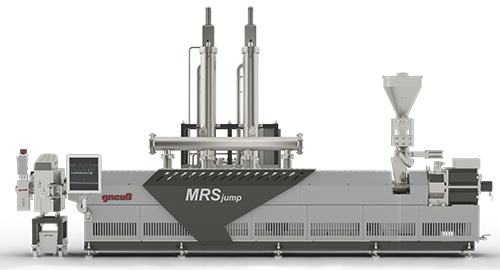

MRSjump-Extrusionsprozess

Der MRSjump-Extrusionsprozess basiert auf der Technologie des Gneuß-MRS-Extruders (Multi-Rotations-System), bei der eine robuste Einschnecke im Mittelteil mit einem Multi-Rotationsbereich zur optimalen Entgasung ausgerüstet ist. Diese einzigartige MRS-Technologie ermöglicht eine äußerst effiziente und schonende Dekontamination stark verunreinigter Materialien ohne Vortrocknung, bei gleichzeitiger Einhaltung weltweiter Lebensmittelkontaktstandards.

Aufbau

Der MRSjump verfügt im Vergleich zum MRS-Extruder über eine ähnliche, aber modifizierte und längere MRS-Schneckeneinheit, welche die Verweilzeit des Materials erhöht und gleichzeitig den Oberflächenaustausch unter Vakuum vergrößert, jedoch die Scherung reduziert. Indem die thermische und mechanische Belastung des Polymers geringgehalten wird, werden hervorragende optische und mechanischen Produkteigenschaften erzielt.

IV-Stabilisierung auf gewünschtem Niveau

Erreicht wird dies über eine bis zu dreifache Verlängerung der MRS-Sektion in Kombination mit einem leistungsstarken Vakuumsystem von 1 mbar. In Verbindung mit dem tieferen Vakuum kann beispielsweise bei Polyester auch die Viskosität erhöht und auf gewünschtem Niveau stabilisiert werden, so dass der Schritt einer IV-Erhöhung durch Festphasen- oder Flüssigphasenpolymerisation eingespart werden kann.

Mit der Stabilisierung und/oder Erhöhung der intrinsischen Viskosität im Extrusionsprozess eignet sich die MRSjump-Technologie besonders für die Verarbeitung von Recyclingmahlgut wie dem Tray-to-Tray- oder Faserrecycling, bei dem eine direkte Extrusion aufgrund niedriger oder schwankender Eingangsviskositäten bisher nicht möglich war.

Die Vorteile des MRSjump Extruders:

- IV- Erhalt und – Aufbau

Der MRSjump Extruder stabilisiert und/oder ermöglicht einen IV-Aufbau direkt in der Schmelzephase. - Keine Vor- oder Nachbehandlung

Der MRSjump Extrusionsprozess erfordert keine Vorbehandlung des Eingangsmaterials wie z.B. eine Kristallisation und Vortrocknung oder einen nachgeschalteten IV-Aufbau. - Geringe thermische und mechanische Belastung

Dank der kurzen Prozesskette verbleibt die Schmelze in einem engen, definierten Verweilzeitspektrum. Die thermische und mechanische Belastung des Materials wird geringgehalten. Daraus resultieren hervorragende mechanische und optische Produkteigenschaften. - Kompakter Aufbau

Der äußerst kompakte Aufbau der MRSjump-Extrusionsstrecke benötigt nur wenig Platz, Energie- und Wartungsaufwand. - Einhaltung weltweiter Lebensmittelstandards

Die hohe Entgasungseffizienz des MRSjump-Extruders ermöglicht eine Einhaltung der Grenzwerte der FDA, EFSA und lokaler Zulassungsbehörden ohne zeit- und kostenintensive vor- oder nachgelagerte Materialbehandlungsschritte. - Breites Materialspektrum

Der MRSjump-Extruder verarbeitet ein breites Input-Materialspektrum von Bottle- Flakes bis hin zu Polymer-Mahlgütern aus Haushaltsabfällen und Materialkombinationen.

| MRSjump Extruder | Durchsatzleistung | ||

| PET | 35 – 2.000 kg/h | ||

| PP + PE | 25 – 1.600 kg/h | ||

| PA | 28 – 1.900 kg/h | ||

| PS | 39 – 1.500 kg/h |

News

Einzigartiges Tray-to-Tray-Recycling in nur einem Extrusionsschritt

Für diesen anspruchsvollen Prozess des Tray-to-Tray-Recyclings hat Gneuss den innovativen MRSjump-Extruder entwickelt. Post-Consumer-PET-Mahlgüter von tiefgezogenen Lebensmittelschalen können hier in einem Schritt direkt wieder zu Tiefziehfolien verarbeitet werden.

Sie benötigen weitere, ausführliche Informationen? Fordern Sie jetzt unsere Prospekte oder Fachberichte an!

Anfordern