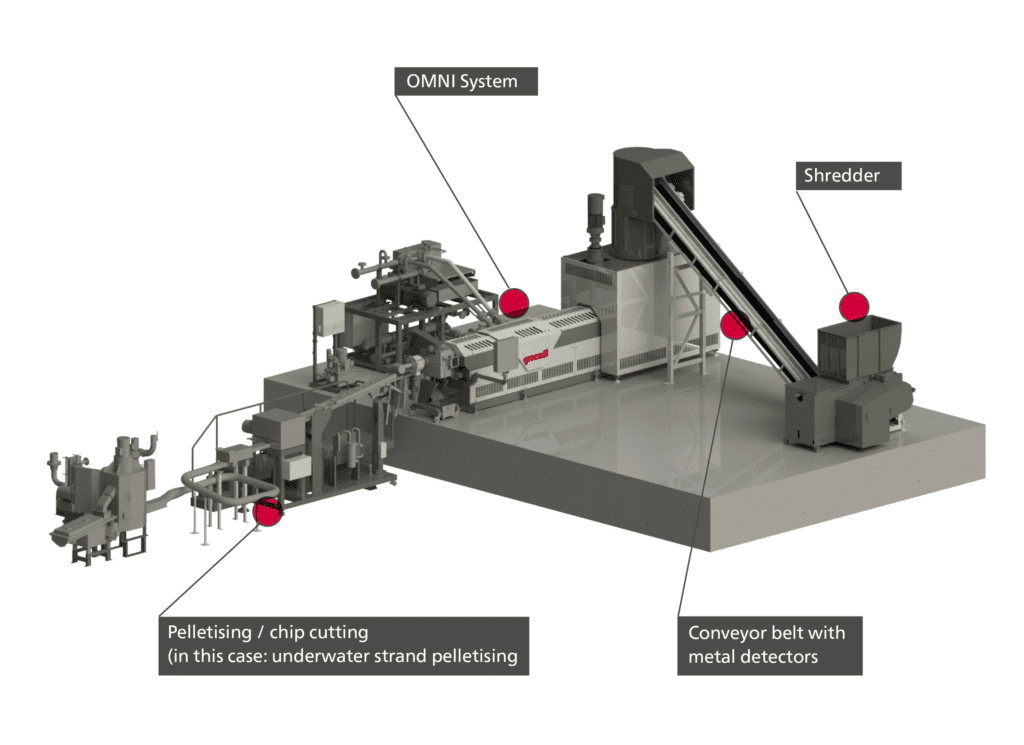

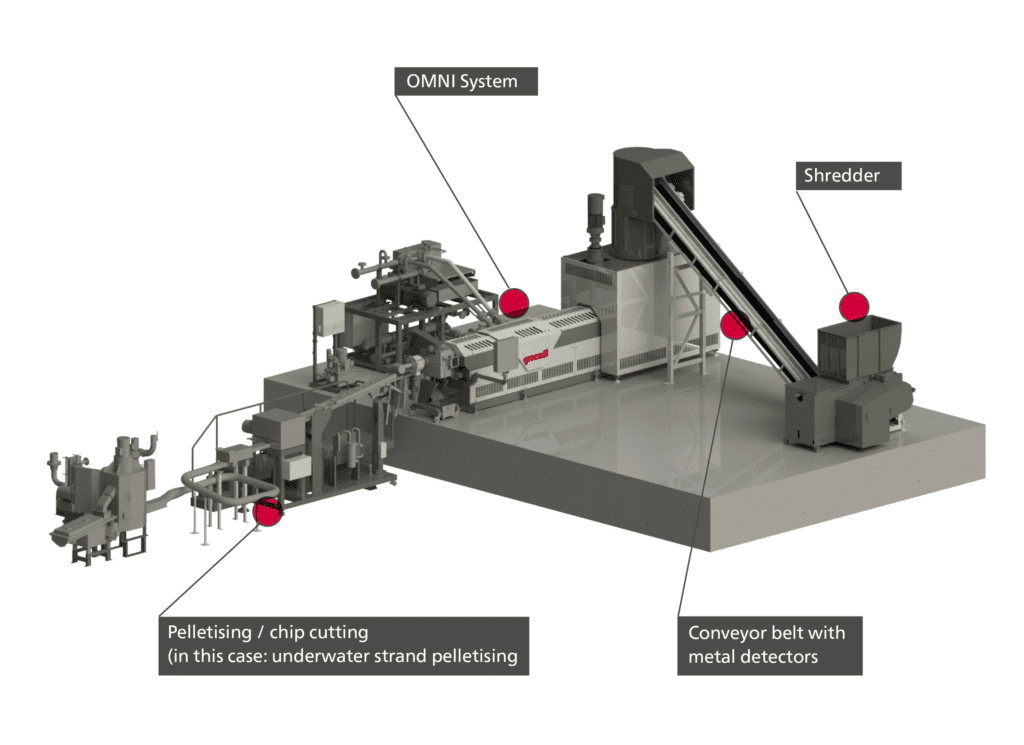

Несыпучие отходы производства волокон, плёнки, а также пусковые литьевые обломки непосредственно в измельчителе / или шредере приобретают способность к дозированию. По транспортёрной ленте с металлодетектором измельчённые таким образом материалы подаются в накопитель с мешалкой. Отсюда высокообъемный материал посредством дозирующего и набивного шнеков заталкивается в экструдер. В экструдере происходит расплавление, дегазация и очищение материала. Удаляются такие летучие примеси как вода и замасливатели. Прочие твёрдые компоненты удаляются с помощью ротационного фильтра расплава.

Пройдя последующую грануляцию, очищенный таким способом от замасливателей и других примесей гранулят может быть использован вместо первичных более дорогих гранул при производстве плёнок, волокон, упаковочных лент и т.д.

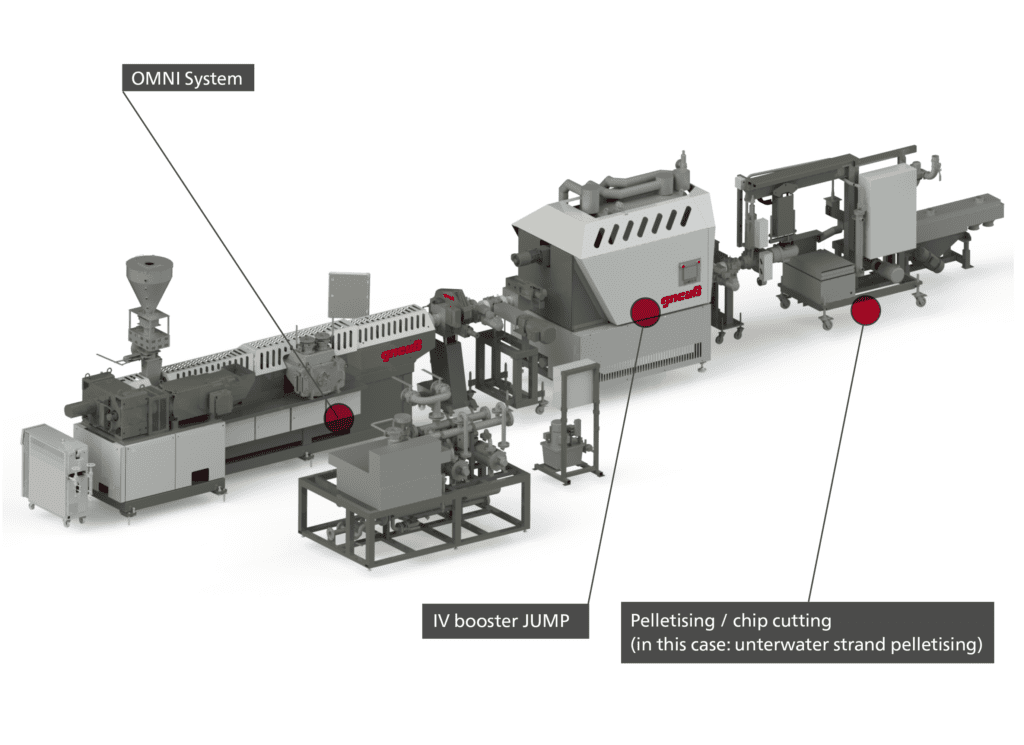

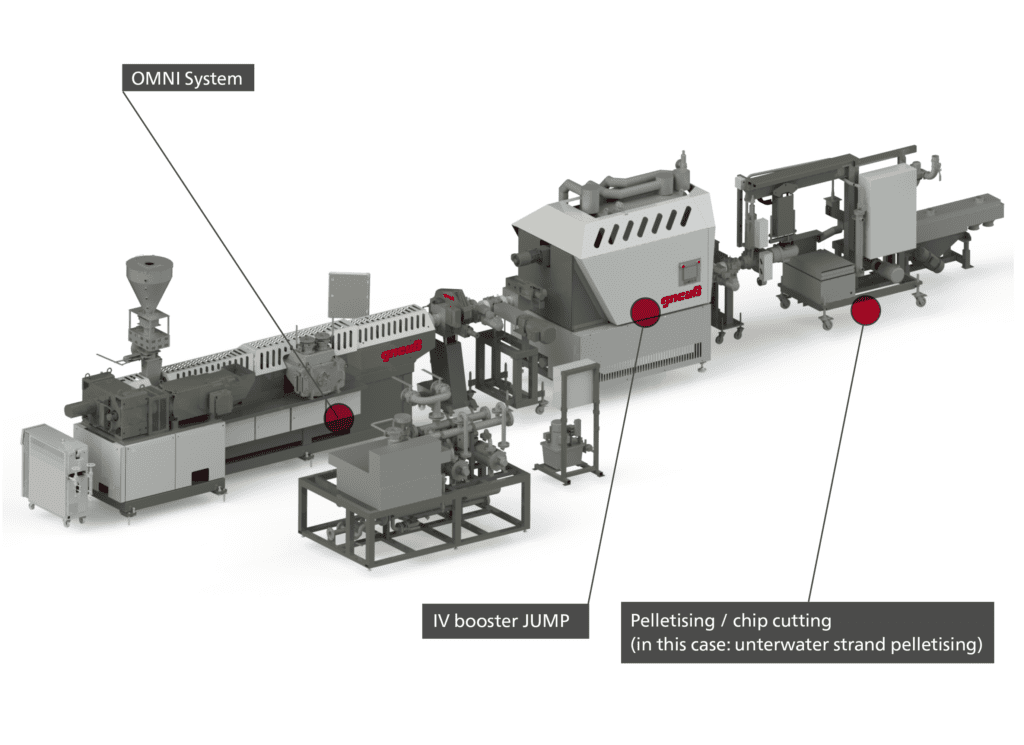

Исходным сырьем являются отходы производства волокон, плёнки, а также пусковые литьевые обломки. Предварительно измельчённые и при необходимости агломерированные отходы расплавляются в MRS-экструдере и очищаются от летучих примесей, таких как, поверхностная или связанная влага, а также прядильные замасливатели и другие вспомогательные прядильные вещества. Затем полученный таким способом очень чистый расплав подаётся бустерным насосом в систему повышения характеристической вязкости JUMP. Здесь различные мешалки в создаваемом глубоком вакууме также увеличивают интенсивность обмена поверхностей, таким образом, происходит дальнейшее целенаправленное повышение вязкости. При этом вязкость точно задаётся посредством вискозиметра и регулятора параметров технологического процесса.

После выхода расплава из вакуумного выгружного насоса он проходит стадии тонкой фильтрации и грануляции.