TECNOLOGÍA DE EXTRUSIÓN DE GNEUSS

Nuevas Máquinas de Reciclaje OMNI para el reciclaje de circuito cerrado de recuperación posconsumo de PET, PS y Poliolefinas

La tecnología de extrusión MRS de Gneuss ha demostrado ser una alternativa para el reprocesamiento de materiales contaminados como Poliéster (PET), Poliestireno, Polipropileno o Polietilenos. En combinación con los sistemas de filtración rotativa Gneuss altamente eficientes y la tecnología de vacío optimizada, se pueden diseñar líneas de reciclaje personalizables hechas a medida para un material específico. Varias Cartas de No Objeción (LNO) del FDA, la conformidad de EFSA y las aprobaciones locales en América Latina confirman la eficiencia de descontaminación de la tecnología.

Muestras de bandejas de Polipropileno para aplicaciones en contacto con alimentos hechas con láminas con 30 % de PP y PS post consumo, procesados en líneas Gneuss de Máquinas OMNI de reciclaje con extrusor MRS y sistemas de filtración RSFgenius, serán exhibidos en la K.

Máquinas de Reciclaje OMNI para fibras posconsumo o recuperación de empaques alimenticios termoformado

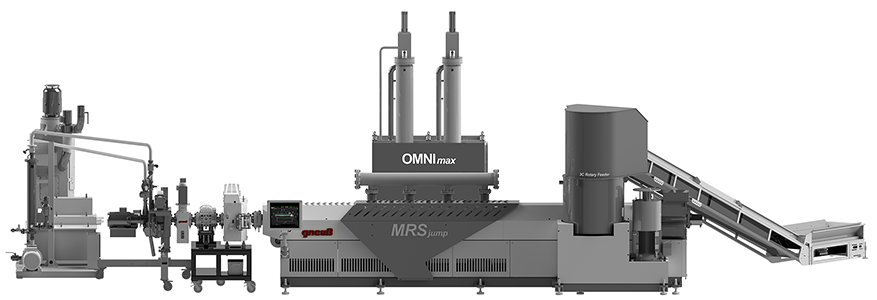

Gneuss mostrará sus últimas innovaciones en maquinaria para las necesidades de reciclaje de hoy y del mañana con una línea completa de Máquinas de Reciclaje OMNI que incluye el nuevo alimentador rotativo 3C, una extrusora MRSjump 70, un sistema de filtración de masa fundida completamente automático RSFgenius 90 y un viscosímetro en línea VIS, para el procesamiento de 200 kg/h (450 lb/h) de scrap de termoformado de poliéster (PET) sin secar y sin cristalizar.

Alimentador Rotativo – 3C

El Alimentador Rotativo 3C recientemente desarrollado hace posible el uso de materiales de baja densidad aparente sin ningún paso de procesamiento externo. Una cinta transportadora alimenta el material de recuperación triturado a la tolva, donde un disco de rotación rápida con cuchillas corta, compacta y preacondiciona el material. Las cuchillas agregan energía al material y comienzan el proceso de calentamiento y desgasificación antes de que el material se alimente automáticamente a la extrusora MRSjump.

MRSjump

La extrusora MRS se basa en la tecnología convencional de un solo tornillo, pero está equipada con una sección de múltiples tornillos para la desvolatilización. Permite una descontaminación muy eficiente y cuidadosa del PET, al mismo tiempo que cumple los requisitos para los estándares de contacto directo con alimentos. La extrusora MRS permite el procesamiento de R-PET directamente en productos finales de alta calidad, como láminas de embalaje, cintas de flejado o filamentos sin secado previo mediante el uso de un sistema de vacío simple y resistente. Esto se logra mediante su sección de procesamiento única y patentada. La Sección de Rotación Múltiple es un tambor que contiene varios tornillos simples satélites, accionados por una transmisión de corona y piñón.

Los tornillos satélites giran en dirección opuesta al tornillo principal. Esto aumenta desproporcionadamente el intercambio superficial de la masa fundida de polímero. Una gran abertura para ventilación, que expone la longitud completa de los tornillos satélite, está completamente al vacío. Esto proporciona un acceso excelente y sin restricciones a la masa fundida de polímero, cuya superficie se reemplaza constantemente a un ritmo extremadamente alto por la acción de los tornillos satélite en la sección de tornillos múltiples. El área superficial (y la tasa de intercambio del área superficial) disponible para la desvolatilización es mucho mayor que en otros sistemas de extrusión. Como se minimiza el estrés térmico y mecánico en el polímero fundido, el PET procesado en la extrusora MRS tiene excelentes propiedades ópticas y mecánicas.

El nuevo MRSjump tiene una versión modificada más larga de la Sección de Rotación Múltiple, que asegura tanto un tiempo de residencia más largo del material como un mayor intercambio de área de superficie bajo vacío. La sección de rotación múltiple más larga, junto con un potente sistema de vacío que funciona a 1 mbar, se puede utilizar para aumentar la viscosidad del R-PET y mantenerlo en un nivel estable a pesar de las variaciones en el material de entrada. Por lo tanto, no hay necesidad de polimerización en fase líquida (LSP) o en estado sólido (SSP). Con la estabilización y/o aumento de la viscosidad intrínseca en el proceso de extrusión, el MRSjump es especialmente adecuado para el reciclaje, por ejemplo, de residuos de películas o láminas de PET, o recuperación de fibras: aplicaciones para las que antes era imposible reciclar directamente con un solo paso de extrusión debido a la baja viscosidad intrínseca o las viscosidades de entrada variables. En combinación con la tecnología de filtración rotativa de Gneuss, se garantiza una alta pureza de masa fundida. El control de calidad se puede proporcionar con un viscosímetro en línea VIS para medir la viscosidad del fundido.

Dado que la demanda de escamas de botellas de PET supera la oferta y los procesadores buscan materias primas alternativas (p. ej., para cumplir con los mandatos de contenido reciclado), el MRSjump ofrece una solución excelente para el termoformado de PET, la lámina o el reciclaje de fibra, mientras que el cortador compactador 3C MRS recientemente desarrollado hace posible utilizar un bajo materiales de densidad aparente.

Paralelamente, con la sede de Gneuss a solo unos 200 km de la feria, una línea completa de extrusión de láminas de PET con una máquina de reciclaje OMNImax MRSjump 70, el sistema de filtración completamente automático RSFgenius 75 y una línea lámina aguas abajo con una matriz de extrusión de 500 mm de ancho estarán funcionando en el centro técnico de Gneuss, abierto a los visitantes.

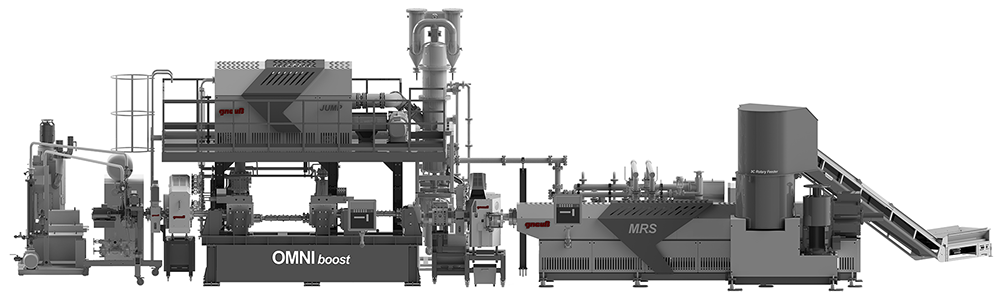

Máquina de Reciclaje OMNIboost con Polireactor JUMP

Además, un máquina de reciclaje OMNIboost con Polireactor JUMP de fase liquida estará operando en el centro técnico de Gneuss para una demostración en línea. El JUMP puede elevar el valor IV de un PET fundido hasta 0,95 dl/g.

En la JUMP, el polímero pasa por varios elementos de giro lento que crean una película de polímero cuya superficie se renueva constantemente. El recipiente del reactor se mantiene bajo vacío, a través del cual se eliminan de forma fiable las sustancias volátiles. Regulando el tiempo de residencia en el reactor, el vacío, el nivel de llenado y la velocidad de rotación de los dispositivos de agitación, la reacción de policondensación puede modificarse para lograr las propiedades requeridas del producto. El JUMP es un sistema de policondensación de estado líquido (LSP) robusto y confiable y una alternativa compacta, rápida y eficiente a los sistemas de estado sólido (SSP) convencionales. Permite la reintroducción directa del polímero en el proceso de producción sin necesidad de volver a fundir el PET.

TECNOLOGÍA DE FILTRACIÓN GNEUSS

Varios modelos en exhibición

La Tecnología de Filtración exhibirá varios modelos diferentes de sus sistemas de filtración rotativa patentados. Estos sistemas de filtración continua se caracterizan por un disco de filtro en el que se ubican las cavidades de la pantalla en un patrón de anillo. Las pantallas se pueden cambiar en la parte del disco de filtro que no está activa en el canal de fusión, mientras que el proceso de producción continúa sin interrupciones ni perturbaciones.

El modelo superior de Gneuss, el RSFgenius, funciona con un sistema de retrolavado integrado que ofrece autolimpieza para aplicaciones muy exigentes y requisitos de la más alta calidad. Las pantallas se pueden reutilizar automáticamente hasta 400 veces y hay disponibles finuras de filtración inferiores a 10 micras/1200 mesh. Se exhibirá un RSFgenius 250, con un área de pantalla activa de 1350 cm2 / 209 pol², para rendimientos de varios miles de kilos por hora, según el tipo de polímero y la finura de filtración.

Adaptar un RSFgenius completamente automático a una línea de extrusión existente, ya sea en una aplicación de peletización, láminas, fibra o tubería, permite el uso de material más contaminado (ya menudo más económico) y/o el uso de mallas más finas. Cada actualización se hace a medida y, por lo general, sin necesidad de mover ningún equipo existente.

También habrá un SFneos 150 y un SFXmagnus 90 en exhibición. Estos modelos también son continuos, con presión y proceso constantes, pero sin retrolavado, por lo que estos sistemas son para aplicaciones que no requieren autolimpieza. El SFneos 150 ofrece un área de filtración activa de 450 cm² / 70 pol² para aplicaciones como lámina de espuma, separador de batería o PVC. El SFXmagnus 90, con su diseño completamente encapsulado, ofrece un área de filtración activa de 350 cm² / 54 pol² para aplicaciones como láminas de PET o BOPP u otros materiales sensibles.

TECNOLOGÍA DE MEDICIÓN GNEUSS

Tecnología de medición para extrusión: flexible, rápida, segura, digital

Gneuss ofrece soluciones de sensores flexibles para mediciones de presión y temperatura, adaptadas individualmente a su aplicación. Abrasión, corrosión, alta temperatura: Gneuss ofrece la solución adecuada para cada desafío.

Gneuss entrega rápido. Ya sea un sensor estándar o una solución personalizada específica de la aplicación. La estructura de fabricación flexible permite tiempos de entrega más cortos.

Gneuss crea seguridad. Además del control de presión conforme a la norma, Gneuss ofrece la garantía de calidad necesaria del equipo de medición.

Gneuss es digital. La última generación de sensores y monitores de presión Gneuss se comunica completamente digitalmente. Los chips RFID integrados para el control de indicadores digitales están disponibles para todos los modelos de sensores.