GNEUSS EXTRUSION TECHNOLOGY

Neue OMNI-Recyclingmaschinen für das Closed-Loop-Recycling von PET, PS und Polyolefinen aus dem Post-Consumer-Recycling

Die MRS-Extrusionstechnologie von Gneuß hat sich als Alternative für die Wiederaufbereitung von kontaminierten Materialien wie Polyester, Polystyrol, Polypropylen oder Polyethylen bewährt. In Kombination mit den hocheffizienten Gneuß Rotary-Filtrationssystemen und optimierter Vakuumtechnik können maßgeschneiderte Recyclinglinien für bestimmte Materialen entwickelt werden. Mehrere Letters of Non Objection (LNOs) einer amerikanischen Lebensmittelsicherheitsbehörde, EFSA-Konformität und lokale Zulassungen in Lateinamerika bestätigen die Dekontaminationsleistung der Technologie. Auf der K werden Muster von Polypropylenbechern für Lebensmittelanwendungen aus 30 % rPP und PS-Folien aus 30 % rPS gezeigt, die auf Gneuss OMNI-Recyclingmaschinen mit MRS-Extrudern und RSFgenius-Filtrationssystemen hergestellt wurden.

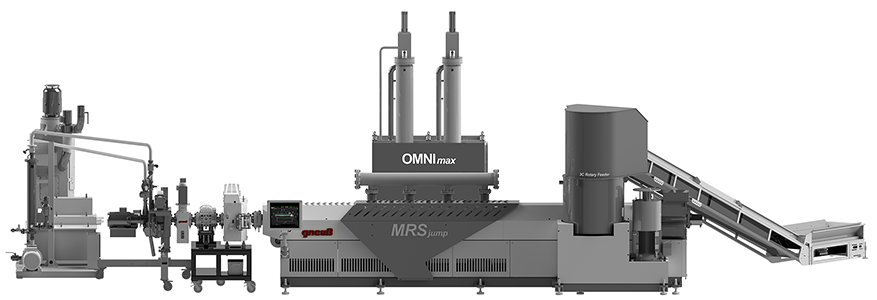

OMNI-Recyclingmaschine für Post-Consumer-Abfälle aus Fasern oder Tiefziehfolien

Gneuß zeigt seine neuesten Innovationen für die Recyclinganforderungen der Zukunft und Gegenwart mit einer kompletten OMNI-Recyclingmaschine, bestehend aus einem neuen 3C-Rotary-Feeder, einem MRSjump 70-Extruder, einem vollautomatischen Schmelzefiltrationssystem RSFgenius 90 und einem Online-Viskosimeter VIS, für die Verarbeitung von 200 kg/h ungetrocknetem und unkristallisiertem Polyester (PET)-Thermoforming-Recyclat.

3C-Rotary-Feeder

Der neu entwickelte 3C-Rotary-Feeder ermöglicht die Verarbeitung von Materialien mit geringer Schüttdichte ohne externe Verarbeitungsschritte. Ein Förderband führt zerkleinertes Regenerat in den Trichter ein, wo eine schnell rotierende Scheibe mit Messern das Material schneidet, verdichtet und vorbehandelt. Die Messer führen dem Material Energie zu und starten den Erhitzungs- und Entgasungsprozess, bevor das Material automatisch in den MRSjump-Extruder geleitet wird.

MRSjump-Extruder

Der MRS-Extruder basiert auf der konventionellen Einschneckentechnologie, ist aber mit einer Mehrschneckensektion zur Entgasung ausgestattet. Er ermöglicht eine sehr effiziente und schonende Entgasung von PET und erfüllt dabei die Anforderungen an den direkten Lebensmittelkontakt. Der MRS-Extruder ermöglicht die Verarbeitung von R-PET direkt zu hochwertigen Endprodukten wie Verpackungsfolien, Umreifungsbändern oder Filamenten ohne Vortrocknung durch ein einfaches und robustes Vakuumsystem. Erreicht wird dies durch seine einzigartige und patentierte Verfahrenseinheit. Die MRS-Sektion ist eine vergrößerte Einzelschnecken-Sektion, in der mehrere kleinere Einzelschnecken rotieren. Der Antrieb dieser Satellitenschnecken erfolgt über Ritzel an den Schnecken, die in einem Zahnkranz im Extruderzylinder laufen. Die Satellitenschnecken drehen sich in entgegengesetzter Richtung zur Hauptschnecke. Dadurch wird der Oberflächenaustausch der Polymerschmelze überproportional erhöht. Eine große Entlüftungsöffnung, die die gesamte Länge der Satellitenschnecken freilegt, steht vollständig unter Vakuum. Dadurch ist ein hervorragender und ungehinderter Zugang zur Polymerschmelze gegeben, deren Oberfläche durch die Wirkung der Satellitenschnecken in der Mehrschneckensektion ständig mit einer extrem hohen Rate ausgetauscht wird. Die für die Entgasung zur Verfügung stehende Oberfläche – und die Oberflächenaustauschrate – sind weitaus größer als bei anderen Extrusionssystemen. Da die thermische und mechanische Beanspruchung der Polymerschmelze minimiert ist, weist das mit dem MRS-Extruder verarbeitete PET hervorragende optische und mechanische Eigenschaften auf.

Der neue MRSjump verfügt über eine längere, modifizierte Version der Multirotationstrommel, die sowohl eine längere Verweilzeit des Materials als auch einen größeren Oberflächenaustausch unter Vakuum gewährleistet. Die längere Multirotations-Sektion kann in Verbindung mit einem leistungsstarken Vakuumsystem von 1 mbar dazu verwendet werden, die Viskosität von R-PET zu erhöhen und sie trotz Schwankungen im Eingangsmaterial auf einem stabilen Niveau zu halten. Es ist daher keine Flüssigphasen- (LSP) oder Festphasenpolymerisation (SSP) erforderlich.

Durch die Stabilisierung und/oder Erhöhung der intrinsischen Viskosität im Extrusionsprozess eignet sich der MRSjump besonders gut für das Recycling von z.B. PET-Folienabfällen oder für Anwendungen zur Faserrückgewinnungn, für die ein direktes Recycling mit einem einzigen Extrusionsschritt bisher aufgrund niedriger intrinsischer Viskosität oder variabler Eingangsviskositäten unmöglich war.

In Kombination mit der Rotary-Filtrationstechnologie von Gneuß wird eine hohe Schmelzereinheit gewährleistet. Die Qualitätssicherung kann mit einem Online-Viskosimeter VIS zur Messung der Schmelzeviskosität erfolgen.

Da die Nachfrage nach PET-Bottle-Flakes das Angebot übersteigt und die Verarbeiter nach alternativen Rohstoffen suchen (z. B. zur Erfüllung von Recycling-Anforderungen), bietet der MRSjump eine hervorragende Lösung für das PET-Tiefzieh-, Folien- oder Faser-Recycling, während der neu entwickelte MRS-Schneidverdichter den Einsatz von Materialien mit geringer Schüttdichte ermöglicht.

Parallel dazu wird im Gneuß-Technikum, dessen Hauptsitz nur etwa 200 km von der Messe entfernt ist, eine komplette OMNImax Recyclinganlage mit einem MRSjump 70, einem vollautomatischen Filtrationssystem RSFgenius 75 und einer nachgeschalteten Folienanlage mit 500 mm breiten Extrusionswerkzeug betrieben und für Besichtigungen zugänglich sein.

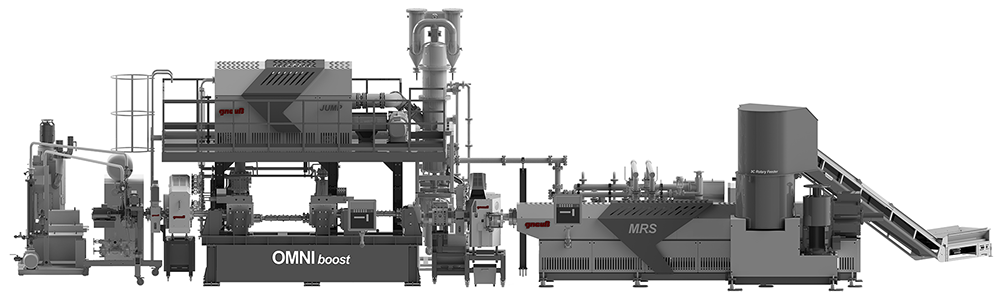

OMNIboost-Recyclingmaschine mit integriertem Polyreaktor JUMP

Zusätzlich wird im Gneuß-Technikum eine OMNIboost-Recyclingmaschine mit einem JUMP-Polyreaktor für eine Online-Vorführung in Betrieb sein. Der JUMP kann den IV-Wert einer PET-Schmelze auf bis zu 0,95 dl/g anheben.

Im JUMP läuft das Polymer über mehrere langsam drehende Elemente, die einen Polymerfilm erzeugen, dessen Oberfläche ständig erneuert wird. Der Reaktorbehälter wird unter Vakuum gehalten, wodurch flüchtige Stoffe zuverlässig entfernt werden. Durch die Regelung der Verweilzeit im Reaktor, des Vakuums, des Füllstandes und der Drehgeschwindigkeit der Rührwerke kann die Polykondensationsreaktion so verändert werden, dass die gewünschten Produkteigenschaften erreicht werden. Der JUMP ist ein robustes und zuverlässiges Flüssigphasen-Polykondensationssystem (LSP) und eine kompakte, schnelle und effiziente Alternative zu herkömmlichen Festkörpersystemen (SSP). Es ermöglicht die direkte Wiedereinführung des Polymers in den Produktionsprozess, ohne dass das PET umgeschmolzen werden muss.

GNEUSS FILTRATION TECHNOLOGY

Präsentation verschiedener Modelle

Gneuß Filtration Technology wird verschiedene Modelle seiner patentierten Rotary-Filtrationssysteme ausstellen. Diese kontinuierlichen Filtrationssysteme zeichnen sich durch eine Filterscheibe aus, auf der die Siebkavitäten ringförmig angeordnet sind. Die Siebe werden auf der nicht im Schmelzekanal befindlichen Seite der Filterscheibe gewechselt, während der Produktionsprozess ohne Unterbrechung oder Störung weiterläuft.

Das Spitzenmodell von Gneuß, der RSFgenius, arbeitet mit einem integrierten Rückspülsystem zur Selbstreinigung für sehr anspruchsvolle Anwendungen und höchste Qualitätsanforderungen. Die Siebe können bis zu 400 Mal automatisch wiederverwendet werden, und es sind Filterfeinheiten unter 10 µm möglich. Ausgestellt wird die RSFgenius 250 mit einer aktiven Siebfläche von 1350 cm² für Durchsätze von mehreren tausend Kilogramm pro Stunde, je nach Polymertyp und Filterfeinheit.

Die Nachrüstung eines vollautomatischen RSFgenius in eine bestehende Extrusionsanlage, sei es in einer Granulier-, Platten-, Faser- oder Rohranwendung, ermöglicht die Verwendung von stärker verunreinigtem (und oft günstigerem) Material und/oder die Verwendung feinerer Siebe. Jede Nachrüstung ist maßgeschneidert und in der Regel ohne die Notwendigkeit, bestehende Anlagen zu verlagern.

Außerdem werden ein SFneos 150 und ein SFXmagnus 90 zu sehen sein. Diese Modelle sind ebenfalls kontinuierlich, druck- und prozesskonstant, aber nicht rückspülbar, weshalb diese Systeme für Anwendungen geeignet sind, die keine Selbstreinigung erfordern. Der SFneos 150 bietet eine aktive Filtrationsfläche von 450 cm² für Anwendungen wie Schaumstoffplatten, Batterieseparatoren oder PVC. Der SFXmagnus 90 mit seinem vollständig gekapselten Design bietet eine aktive Filterfläche von 350 cm² für Anwendungen wie PET- oder BOPP-Folien oder andere empfindliche Materialien.

GNEUSS MEASUREMENT TECHNOLOGY

Messtechnik für die Extrusion – Flexibel, Schnell, Sicher, Digital

Gneuß baut flexibel, individuell auf Ihren Anwendungsfall zugeschnittene Sensorlösungen für Druck- und Temperaturmessungen. Abrasion, Korrosion, Temperatur, für jede Herausforderung hat Gneuß die passende Lösung.

Gneuß liefert schnell. Ob Standard-Sensor oder anwendungsbezogen angepasste Lösung. Die flexible Fertigungsstruktur erlaubt kürzeste Lieferzeiten.

Gneuß schafft Sicherheit. Zusätzlich zur normgerechten Drucküberwachung bietet Gneuß die erforderliche Qualitätssicherung der Messmittel.

Gneuß ist digital. Die neueste Generation der Gneuß-Sensoren und -Druckwächter kommuniziert vollständig digital. Integrierte RFID Chips zur digitalen Messmittelüberwachung sind für alle Sensormodelle erhältlich