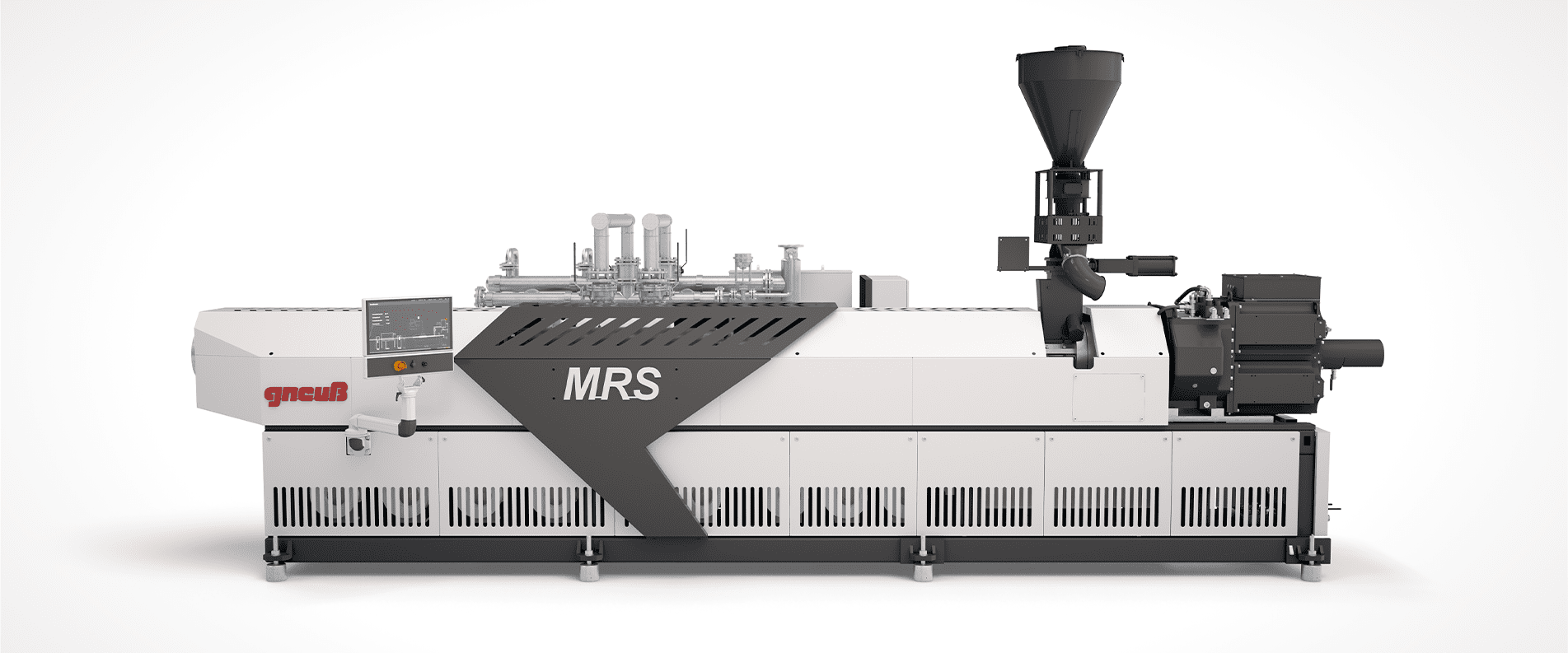

Más que una extrusora mono tornillo: Gneuss presenta la extrusora MRS

En comparación con las extrusoras mono tornillo convencionales, el sistema de extrusión MRS de Gneuss brinda multitud de nuevas posibilidades para desgasificar y extruir eficazmente polímeros fundidos. Además, o de manera alternativa, con la extrusora MRS se pueden introducir gases o cargas homogéneamente en la masa fundida.

La extrusora MRS de Gneuss, basada en la tecnologia de la extrusora mono tornillo, tiene un diseño robusto y múltiples posibilidades de uso. Por ejemplo, resulta ideal para el reciclaje de fibras, entre otras muchas aplicaciones. Su excepcional unidad de procesamiento permite transformar sin problemas el PET posconsumo en un producto de alta calidad. Todo el proceso se lleva a cabo sin presecado y utilizando un sencillo sistema de vacío de anillo líquido.

Nuestra innovadora extrusora multirrotación: la estructura de la extrusora MRS

La extrusora MRS se basa en una extrusora mono tornillo convencional, pero está equipada con un elemento multihusillo en la sección central para lograr una desgasificación óptima. Con la tecnología MRS, el flujo de polímero fundido se dirige al gran tambor giratorio de un solo tornillo. Este tambor tiene varios orificios en el cilindro a lo largo del eje de rotación con sinfines incorporados, que se accionan mediante una corona dentada y giran siguiendo una trayectoria opuesta al tambor de la extrusora. Como resultado, el efecto del intercambio de superficie de la masa fundida se intensifica de manera desproporcionada. La apertura de desgasificación especial de la MRS permite un acceso óptimo a la masa fundida.

El cilindro se abre en toda su longitud en la zona de multirrotación para que el medio pueda desgasificarse sin obstáculos, por lo que la masa fundida está completamente sometida al vacío en esta área. Además, es posible controlar la temperatura de la masa fundida de forma exacta, ya que todas las superficies que entran en contacto con ella se pueden atemperar a la perfección.

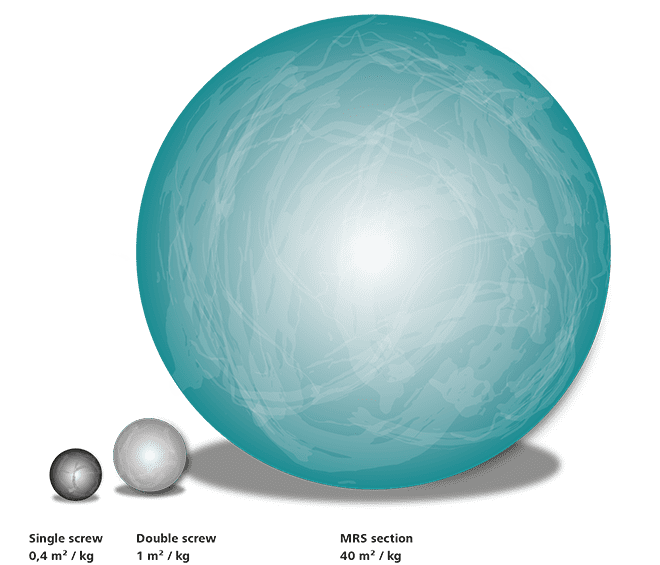

Evaluación comparativa: la extrusora MRS frente a una extrusora de doble tornillo y mono tornillo

Gracias al elemento multirrotación, la superficie disponible para la desgasificación en la extrusora MRS es mucho mayor que la de los sistemas de extrusión convencionales existentes en el mercado. Por ejemplo, la superficie de acero de los tornillos giratorios fabricados con tecnología MRS es aproximadamente 25 veces mayor que la de un tornillo doble corrotante. La dinámica del proceso de los tornillos satélites con rotación opuesta multiplica por cien la superficie de la masa fundida en comparación con la extrusora mono tornillo y aproximadamente por cuarenta en comparación con la extrusora de doble tornillo.

La eficiencia energética de la extrusora MRS

La extrusora MRS no solo es potente, sino también sumamente eficiente desde el punto de vista energético. El consumo de energía con la tecnología MRS suele ser entre un 15 % y un 25 % menor que con las tecnologías convencionales, que requieren un presecado o un sistema de alto vacío.

En comparación con una extrusora mono tornillo, la eliminación del presecado y la cristalización también reduce los gastos de funcionamiento y mantenimiento. Por otra parte, el consumo de energía de la extrusora MRS también es inferior al del proceso de una de doble tornillo.

Esto reviste especial importancia en el procesado de PET, que en la mayoría de los casos necesita un vacío de <5 mbar y suele requerir el presecado de las escamas.

Normalmente, la MRS no necesita una bomba de fusión para la presurización.

Encontrará información más detallada en virtual.gneuss.com.

Ventajas de la extrusora MRS:

- Conservación y refuerzo del IV

La extrusora MRS puede estabilizar y / o aumentar la IV del PET en la fase de fusión, en la propia extrusora. - Sin tratamiento previo o posterior a la extrusión

El proceso de extrusión MRS evita la necesidad tanto de pretratamiento (secado, cristalización, etc.) como de post tratamiento del PET, ya sea por estado líquido (LSP) o polimerización en estado sólido (SSP). - Baja tensión térmica y mecánica en el material

Gracias a la cadena de procesamiento más corta posible, el PET permanece en un espectro de tiempo de residencia definido y estrecho. La carga térmica y mecánica del PET se mantiene lo más baja posible. Esto da como resultado excelentes propiedades mecánicas y ópticas del producto. - Diseño compacto

El largo de la extrusora MRS es poco mayor que la de una extrusora convencional. El extrusor MRS requiere poco espacio, requiere poco mantenimiento y es extremadamente eficiente desde el punto de vista energético. - Conformidad mundial de contacto con alimentos PET

El alto rendimiento de desvolatilización de los extrusores MRS significa que cumple con los requisitos de prueba de desafío de la FDA, EFSA y muchos otros reguladores locales en todo el mundo (ANVISA, SENASA, INVIMA, etc.). Y esto sin la necesidad de un tratamiento que consume mucha energía y costes antes o después de la extrusión. - Amplia gama de materiales de entrada

El MRS puede manipular fácilmente PET reciclado en una amplia gama de formas, ya sea como escamas de botellas de PET postconsumo o láminas molidas (incluso postconsumo), residuos de fibra o en una combinación de diferentes materiales.

Las numerosas posibilidades de uso de la tecnología MRS

Algunos ejemplos de los ámbitos de uso de la extrusora MRS:

- Fabricación de láminas

- Reciclaje «Bottle to bottle»

- Cintas de empaques (zunchos) de poliéster

- Reciclaje PE/PP

- Desgasificación de PA

- Tecnología de mezclado MRS

- Reciclaje directo de residuos de fibras y láminas

- Eliminación y recuperación de caprolactama en el procesamiento de poliamida

Technical Data MRS

PDF-Download

Una extrusora mono tornillo con elemento multirrotación

Como fabricante de extrusoras con una vasta experiencia, nos esforzamos por no dejar de ofrecer soluciones innovadoras que satisfagan las necesidades de nuestros clientes. Nuestro compromiso con la calidad y la fiabilidad nos ha convertido en el socio preferido del sector. Invertimos en investigación y desarrollo para garantizar que nuestras extrusoras cumplan con los últimos estándares tecnológicos. Descubra las múltiples posibilidades de la extrusora MRS y optimice su procesamiento de plásticos con una extrusora mono tornillo con elemento multirrotación.

¿Necesita más informaciones detalladas? Solicite nuestros catálogos e informes técnicos ahora!

Solicitar