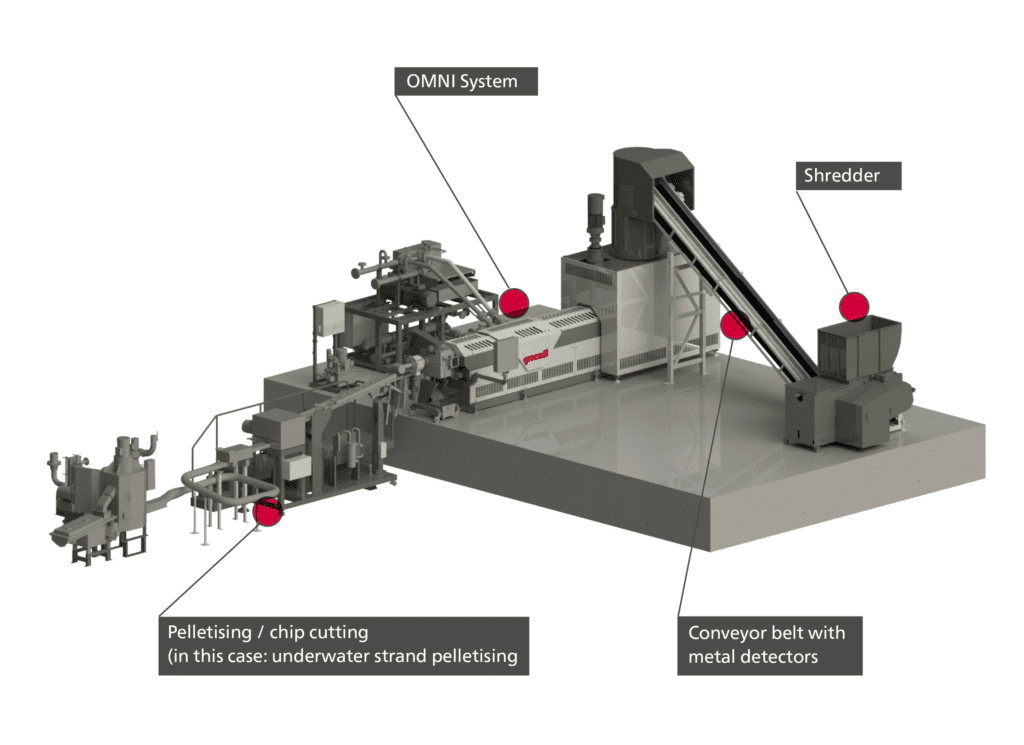

A produção de resíduos de densidade aparente baixaa partir de fibras, filme e borras de lançamento, ocorrem de maneira emaranhada, não fluida, e são alimentados em uma trituradora, onde têm o tamanho compactado, de forma a poderem alimentar uma extrusora. O material é transportado através de uma cinta, passando por um detector de metais, em um recipiente intermediário com um agitador. A partir daí, o volumoso material é alimentado através de um alimentador Auger e Crammer na extrusora. O material é fundido, desgaseificado e descontaminado na extrusora. Contaminantes voláteis tais como água ou óleos, são extraídos. Contaminantes sólidos são extraídos da massa pelo Sistema Rotativo de Filtração. Após a peletização, os pellets/ chips, os quais foram purificados de contaminantes sólidos e voláteis, podem ser usados no lugar de material virgem na produção de filmes, chapas, fitas de arquear, etc..

Pellets para aplicações de alta viscosidade

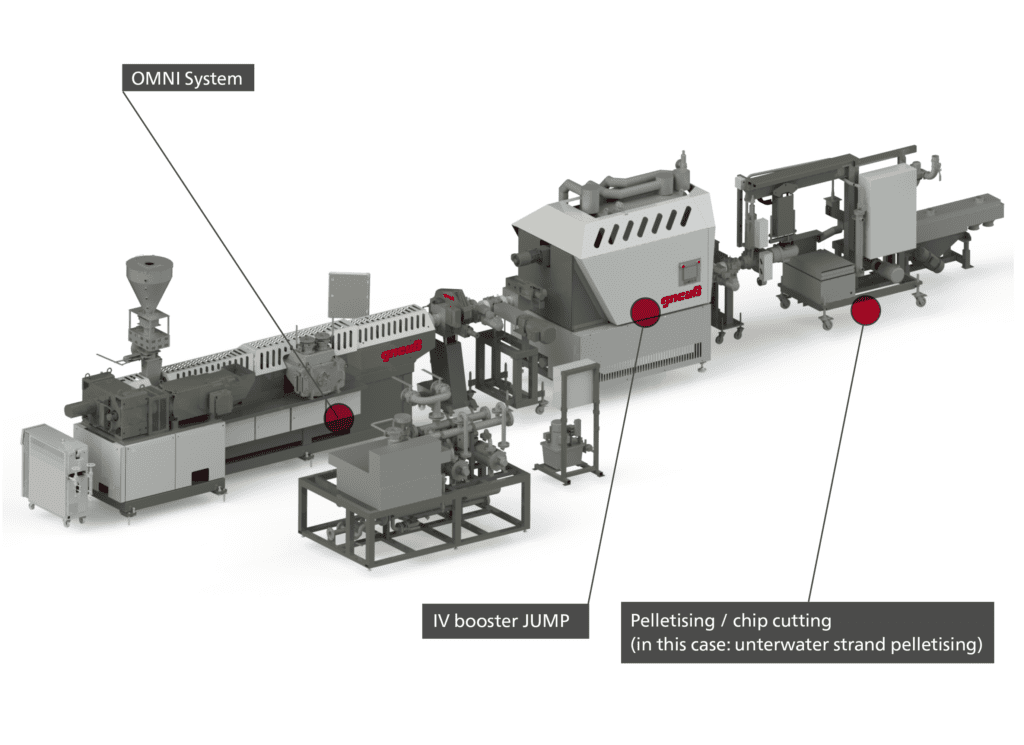

O ponto de início é a produção de resíduos de fibras, filme e borras de laçamento. Estes tem o tamanho compactado, e se necessário, aglomerados e alimentados na extrusora MRS através de um detector de metais, onde são fundidos e degaseificados – contaminantes voláteis tais como água superficial ou intrínseca, óleo de fiação ou outros óleos de processamento, são extraídos. Contaminantes sólidos são extraídos com o Sistema Rotativo de Filtração, e através de uma bomba de engrenagens, a massa de PET é alimentada na fase líquida do Sistema de incremento de IV, JUMP. Dispositivos para agitar e misturar, dentro do o reator JUMP, também alcançam – sob vácuo profundo – altas taxas de troca superficial de polímero, e assim atingem o IV selecionado. A viscosidade é ajustada através do Viscosimetro Online, em combinação com o sistema de controle de processo. A massa de polímero é bombeada para fora do vácuo, através de um outro Sistema Rotativo de Filtração para filtração fina, e é então pelletizado.